- شگل U

- حدیده

- تعمیر پمپ هیدرولیک

- لنت

- سنگ سنباده

- تیغچه تراش

- فیلتر

- پمپ دنده ای

- دریل مگنت

- هد بورینگ

- پمپ کف کش

- طناب کنفی

- قلاب

- سیم بکسل استنلس استیل

- شیر سوزنی

- تیغ اره

- وینچ

- الماس تراشکاری

- بلبرینگ کله گاوی

- سیم بکسل گوستاولف

- باسکول آویز

- لوازم اندازه گیری

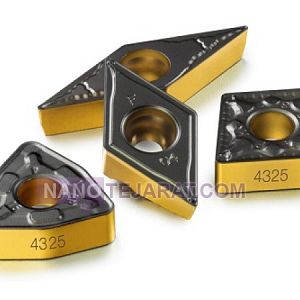

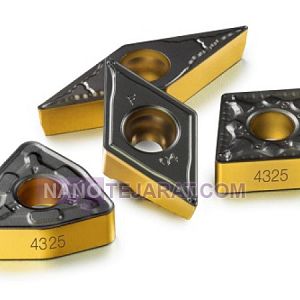

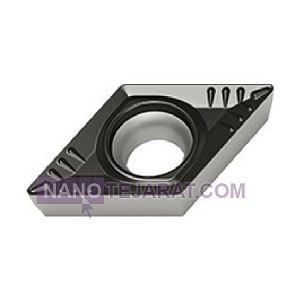

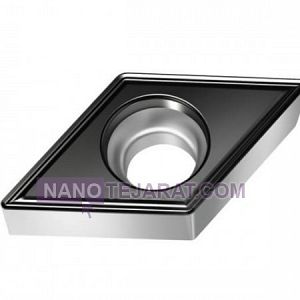

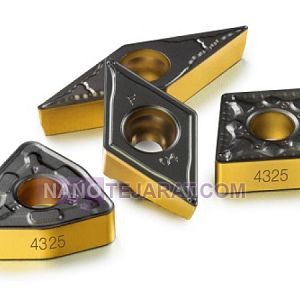

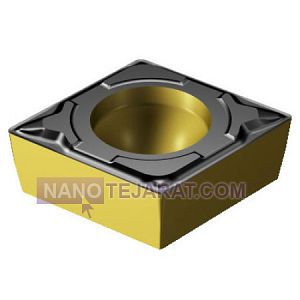

- اینسرت تراشکاری

- تسمه برزنتی

- بلبرینگ دینام خودرو

- تسمه پلی کرد

- حلقه اسلینگ

- شگل یو

- تسمه حمل بار

- پرس سیم بکسل

- یاتاقان

- ابزار هنرستان

- بلبرینگ هرزگرد

- شیر کشویی

- دنباله کف تراش

- هلدر تراشکاری

- سیم بکسل گالوانیزه

- سیم بکسل مهار

- حلقه

- استاد بولت

- تسمه کانوایر

- پمپ پیستونی

- ترانس جرقه زن

- گیربکس شافت مستقیم

- پولیفت

- فیلتر سپراتور

- گیربکس خورشیدی

- جرثقیل سقفی

- فنر

- دستگاه بسته بندی نان

الماس تراشکاری

در ابزار های الماس تراشکاری از ساختار کریستالی تتراگونال کربن استفاده می شود که سختی حدود 8000 تا 10000 HV ارائه می دهد. این ساختار چگالی تقریبی 3.5 گرم بر سانتیمتر مکعب دارد و رسانایی حرارتی آن بین 900 تا 2000 وات بر متر کلوین است. نوک براده بردار معمولا با زاویه لبه 5 تا 20 درجه طراحی می شود تا تنش برشی کنترل شود. ضخامت الماس در این ابزار ها معمولا بین 0.4 تا 1.2 میلی متر است و سطح آن با فرآیند پولیش دقیق تا زبری حدود Ra 0.02 میکرون آماده می شود.

ویژگی های مهندسی و پارامتر های ابعادی اینسرت تراشکاری

در طراحی الماس تراشکاری از هندسه های استاندارد مانند CNMG، DNMG و SNMG استفاده می شود که پایداری ابزار را بهبود می دهد. ابعاد رایج این اینسرت ها بین 9 تا 16 میلی متر است و شعاع نوک معمولا از 0.2 تا 0.8 میلی متر انتخاب می شود. سختی فشاری الماس حدود 90 تا 110 گیگاپاسکال است که مقاومت سایشی بسیار بالایی ایجاد می کند. این ابزار ها معمولا روی نگهدارنده های با زاویه ورود 95 تا 107 درجه نصب می شوند تا بازده براده برداری افزایش یابد.

نتایج جستجو برای الماس تراشکاری| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری والتر CNMG190612-RM5

الماس تراشکاری Walter CNMG190612-RM5 یک اینسرت برشی چهارگوش با طراحی دقیق برای تراشکاری فولادهای سخت، چدن و آلیاژهای مقاوم به حرارت است. این اینسرت با ابعاد 19.05 × 6.35 میلیمتر و شعاع نوک 1.2 میلیمتر تولید میشود و از سیستم استاندارد CNMG پیروی میکند. زاویه براده منفی و ضخامت مناسب، قابلیت برادهبرداری پایدار در شرایط بارگذاری بالا را فراهم میسازند. گرید کاربیدی بهکاررفته همراه با پوشش چندلایه AlTiN و TiCN باعث افزایش عمر ابزار تا 30 درصد نسبت به اینسرتهای مشابه شده است. ساختار RM5 برای تراشکاری متوسط تا نیمهزبر مناسب بوده و کنترل براده مؤثری در سرعتهای بالا ایجاد مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری والتر LNGX130708R-L55

الماس تراشکاری Walter LNGX130708R-L55 یک اینسرت هندسی با طراحی تخصصی برای فرزکاری آلیاژهای سخت و فلزات غیرآهنی است. این اینسرت دارای ابعاد استاندارد 13.00 × 7.00 × 8.00 میلیمتر است و با سیستم کدگذاری DIN ISO مطابقت دارد. زاویه برش مثبت و شعاع نوک 0.8 میلیمتر، دقت بالایی در ماشینکاری با سرعتهای بالا فراهم میکند. این مدل از گرید کاربیدی با پوشش نیترید تیتانیوم آلومینیوم AlTiN استفاده میکند که مقاومت بالایی در برابر سایش و دمای بالا دارد. شکل برش R Right-hand برای مسیرهای ماشینکاری یکجهته طراحی شده است و موجب تخلیه بهتر براده میشود. این ویژگیها باعث شدهاند LNGX130708R-L55 مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری والتر CCMT 120408-PM5

الماس تراشکاری والتر مدل CCMT 120408-PM5 یکی از ابزارهای دقیق و مقاوم در صنعت ماشینکاری است که برای برادهبرداری از مواد سخت و مقاوم مانند فولادهای سختکاری شده، آلیاژهای مقاوم به حرارت و سرامیکها طراحی شده است. این الماس با بهرهگیری از الماس صنعتی با سختی بسیار بالا و ساختار کریستالی یکنواخت، دارای نوکی بسیار تیز و مقاوم است که امکان اجرای عملیات ماشینکاری با دقت و کیفیت سطح بالا را فراهم میکند. طراحی زاویه برش بهینه و هندسه خاص این مدل موجب کاهش نیروی برشی، بهبود تخلیه براده و افزایش طول عمر ابزار میشود. علاوه بر این، این الماس مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

مشخصات فنی

الماس تراشکاری با سختی بیش از 7000 کیلوگرم بر میلیمتر مربع و مقاومت حرارتی تا 1200 درجه سانتیگراد، مناسب برای برش فلزات سخت است. این ابزار دارای طراحی هندسی دقیق با زاویه برش استاندارد و برادهشکنهای کارآمد است که لرزش را کاهش و کیفیت سطح را افزایش میدهد. وزن و ابعاد آن برای تحمل فشارهای مکانیکی بالا و افزایش عمر ابزار بهینه شده است. پوششهای مقاوم مانند TiAlN مقاومت در برابر سایش و خوردگی را بهبود میبخشند. کنترل دقیق تلرانسهای میکرونی عملکرد بینقص و دقت برش را تضمین میکند. برای بهینهسازی عملکرد و کاهش هزینهها، در خرید الماس تراشکاری باید به کیفیت و دوام ابزار توجه ویژه داشت تا راندمان تولید افزایش یابد.

انواع الماس تراشکاری بر اساس شکل هندسی

- 1. الماس تراشکاری مربعی (Square Diamond):این نوع الماس یکی از رایجترین و پرکاربردترین شکلها است که دارای چهار لبه برش مساوی میباشد. الماس مربعی به دلیل داشتن لبههای متعدد، امکان استفاده مکرر و تعویض راحت لبهها را فراهم میکند. این نوع الماس معمولاً برای تراشکاری عمومی و عملیات برش سطحی کاربرد دارد و میتواند در برش فلزات نرم تا متوسط، به خوبی عمل کند. زاویههای برش در الماس مربعی به گونهای طراحی شدهاند که تعادل مناسبی بین دقت برش و دوام ابزار ایجاد شود.

- 2. الماس تراشکاری مستطیلی (Rectangular Diamond):الماسهای مستطیلی دارای دو لبه بلند و دو لبه کوتاه هستند که عمدتاً برای برشهایی با عمق بیشتر و عملیاتهایی که نیاز به دقت در طول برش دارند، استفاده میشوند. این شکل هندسی به کاربر امکان میدهد تا برشهای طولانیتر با ثبات بیشتر انجام دهد. همچنین، الماس مستطیلی برای برش آلیاژهای سخت و عملیات سنگین مناسبتر است و به دلیل سطح تماس بیشتر، انتقال حرارت بهتری دارد که منجر به افزایش عمر ابزار میشود.

- 3. الماس تراشکاری مثلثی (Triangular Diamond):الماس مثلثی دارای سه لبه برش است که هر کدام زاویهای متفاوت دارند و به این ترتیب برای برشهای زاویهدار و دقیق بسیار کاربردی هستند. این نوع الماس به دلیل زاویههای تیز، میتواند برشهای ظریف و تخصصی ایجاد کند که در تراشکاری قطعات با هندسه پیچیده اهمیت زیادی دارد. الماس مثلثی به ویژه در کارهای ظریف، ساخت قالب و جزئیات ریز قطعات استفاده میشود و معمولاً برای مواد سخت و شکننده گزینهای مناسب است.

- 4. الماس تراشکاری گرد (Round Diamond):الماسهای گرد دارای لبههای بدون زاویه تیز هستند و بیشتر برای پرداخت نهایی و برشهای منحنی استفاده میشوند. شکل گرد این الماسها باعث میشود تا در عملیاتهایی که نیاز به حرکات نرم و پیوسته دارند، بهترین عملکرد را داشته باشند. این نوع الماس معمولاً در صنعت جواهرسازی و یا ماشینکاری قطعات با شکلهای منحنی و غیرخطی کاربرد دارد و قابلیت ایجاد سطوح صاف و بدون ترک را فراهم میکند.

- 5. الماسهای خاص و سفارشی (Special and Custom Diamonds):در برخی پروژههای صنعتی، نیاز به الماسهایی با اشکال خاص و غیرمعمول وجود دارد که برای انجام عملیاتهای ویژه طراحی میشوند. این الماسها ممکن است شکلهای هلالی، لوزی یا حتی پیچیدهتری داشته باشند که برای دسترسی به نقاط سخت و انجام برشهای تخصصی کاربرد دارند. معمولاً این ابزارها به صورت سفارشی ساخته میشوند و متناسب با نوع قطعه کار و ماشینکاری طراحی میگردند.

انتخاب شکل هندسی مناسب الماس تراشکاری تاثیر مستقیم بر کیفیت برش، دوام ابزار و راندمان عملیات دارد. به همین دلیل، شناخت دقیق انواع الماسهای تراشکاری بر اساس شکل هندسی و کاربردهای هر کدام، از الزامات اساسی در صنایع ماشینکاری پیشرفته محسوب میشود. با توجه به شرایط کاری، جنس قطعه کار و نوع برش مورد نیاز، میتوان بهترین گزینه را از میان این انواع انتخاب کرد و عملکردی بهینه و اقتصادی داشت.

جدول مقایسه

| شکل هندسی | ویژگیها | کاربردها | مزایا | معایب |

|---|---|---|---|---|

| چهار لبه برش مساوی | تراشکاری عمومی و سطحی | امکان استفاده چندباره، تعادل بین دوام و دقت | زاویههای کمتر برای برش زاویهدار | مربعی (Square) |

| دو لبه بلند و دو لبه کوتاه | برشهای عمیق و پایدار | سطح تماس بیشتر، دفع حرارت بهتر | مناسب نبودن برای برشهای دقیق و ظریف | مستطیلی (Rectangular) |

| سه لبه تیز با زوایای مختلف | برش زاویهدار و دقیق | ایدهآل برای قطعات با شکل پیچیده | لبههای کمتر برای استفاده مجدد | مثلثی (Triangular) |

| لبه منحنی بدون زاویه تیز | پرداخت نهایی و برش منحنی | ایجاد سطوح صاف و پیوسته | کارایی کمتر در برشهای زاویهدار | گرد (Round) |

| اشکال سفارشی مانند لوزی یا هلالی | عملیاتهای ویژه و دشوار | قابلیت دسترسی به نواحی غیرمعمول | قیمت بالا و دسترسی محدود | شکل خاص (Custom) |

فاکتورهای موثر بر قیمت و خرید الماس تراشکاری

یکی از مهمترین عوامل تعیینکننده قیمت الماس تراشکاری نوع مواد اولیه و تکنولوژی ساخت آن است. الماسهایی که از پودرهای فوقسخت و پوششهای خاص مانند CVD یا PVD ساخته میشوند معمولاً قیمت بالاتری دارند. برند تولیدکننده نیز نقش مهمی در قیمت دارد؛ برندهای معتبر بینالمللی مانند Sandvik، Kennametal و Mitsubishi اغلب محصولات با کیفیت بالا و قیمت بالاتر ارائه میکنند. نوع شکل هندسی، تعداد لبههای قابل استفاده و مقاومت در برابر حرارت و سایش نیز بر قیمت تاثیر میگذارند. همچنین الماسهایی با عمر طولانیتر و قابلیت استفاده مجدد گرانتر هستند چون هزینههای بلندمدت را کاهش میدهند.

قیمت الماس تراشکاری در بازار جهانی به صورت متوسط بین 10 تا 150 دلار به ازای هر عدد متغیر است. مدلهای استاندارد و ساده معمولاً در بازه 10 تا 30 دلار قرار دارند. انواع پیشرفته با پوششهای مقاوم و طراحی مهندسیشده ممکن است تا 100 دلار یا بیشتر نیز قیمت داشته باشند. الماسهایی که توسط برندهای اروپایی یا ژاپنی تولید میشوند مانند Seco یا Sumitomo معمولاً قیمت بالاتری نسبت به برندهای چینی دارند. انتخاب صحیح ابزار با توجه به نیاز پروژه و بودجه میتواند باعث صرفهجویی در هزینههای نهایی تولید شود.

عوامل موثر قیمت الماس تراشکاری استوک

-

گرید الماس استوک تاثیر اصلی بر قیمت دارد. گرید های استاندارد صنعتی مانند PCD و CVD کیفیت برتر ارائه می دهند. الماس PCD استوک معمولا 20 تا 120 دلار قیمت دارد. نمونه های CVD بسته به خلوص بین 15 تا 90 دلار معامله می شوند.

-

هندسه براده برداری بر ارزش ابزار اثر مستقیم دارد. زاویه برش دقیق تنش حرارتی را کاهش می دهد و دوام را افزایش می دهد. ابزار های مهندسی شده با تیغه دقیق معمولا 25 تا 150 دلار قیمت دارند.

-

پوشش سطحی روی الماس استوک عمر ابزار را بهبود می دهد. پوشش هایی مانند TiN یا TiAlN مقاومت سایشی را افزایش می دهند. اقلام پوشش دار معمولا 30 تا 160 دلار ارزش دارند.

-

برند سازنده نقش مهمی در قیمت دارد. تولید کنندگان معتبر کنترل کیفی دقیق تر ارائه می دهند. اقلام برند های شناخته شده معمولا 40 تا 200 دلار قیمت دارند.

-

میزان استهلاک در ابزار استوک هزینه نهایی را تعیین می کند. تیغه کم کارکرد تمایل به عملکرد پایدار دارد. الماس استوک کم استفاده معمولا 15 تا 70 دلار قیمت دارد.

-

ابعاد و ضخامت الماس بر هزینه تاثیر دارد. الماس بزرگ تر استحکام بهتری ارائه می دهد و کمیاب تر است. قطعات با ابعاد مهندسی شده معمولا بین 18 تا 95 دلار ارزش دارند.

-

نوع کاربرد صنعتی قیمت را تغییر می دهد. ابزار های مناسب آلیاژ های سخت نیازمند کیفیت بالاتر هستند و هزینه بیشتری دارند. این ابزار ها معمولا از 35 تا 180 دلار قیمت دارند.

| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری والتر TNMG160412-MP5

الماس تراشکاری والتر مدل TNMG160412-MP5 دارای ابعاد استاندارد 16.00 × 4.76 میلیمتر و شعاع نوک دقیق 1.2 میلیمتر است که برای عملیات تراشکاری نیمهتمام تا پرداخت نهایی طراحی شده است. این اینسرت با زاویه براده مثبت ساخته شده که نیروی برشی را کاهش داده و جریان براده را بهبود میبخشد. ساخته شده از گرید کاربید مرغوب با پوشش چندلایه AlTiN که مقاومت بسیار خوبی در برابر سایش و پایداری حرارتی تا 900 درجه سانتیگراد دارد. این ابزار در ماشینکاری فولادهای آلیاژی، چدن و مواد مقاوم به حرارت عملکرد بالایی دارد و دقت و عمر ابزار طولانی را در محیطهای صنعتی مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری TNMG220408-MS3

مشخصات فنی الماس تراشکاری TNMG220408-MS3 با دقت بالا و مقاومت سایشی قابل توجه، برای ماشین کاری مواد سخت و نیمهسخت طراحی شده است. این اینسرت از الماس مصنوعی با سختی بیش از ۹۵۰۰ واحد ویکرز ساخته شده که توانایی تحمل دماهای بالا تا ۸۰۰ درجه سانتیگراد را دارد. ابعاد آن شامل طول برش 22 میلیمتر، ضخامت 4 میلیمتر و زاویه راس 80 درجه است که به بهبود دقت برش و کاهش نیروهای برشی کمک میکند. طراحی هندسی TNMG220408-MS3 به گونهای است که لرزشها را به حداقل رسانده و عمر ابزار را تا ۳۰ درصد افزایش میدهد. این ابزار قابلیت اجرای مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری والتر

الماس تراشکاری والتر یکی از پیشرفتهترین ابزارهای ماشینکاری است که با بهرهگیری از فناوریهای نوین ساخت و مواد با کیفیت بالا تولید میشود. این ابزار دارای نوکی از الماس صنعتی با سختی بسیار بالا و ساختار کریستالی یکنواخت است که به بدنهای فلزی مقاوم متصل شده است. ویژگیهای فنی این الماس شامل مقاومت فوقالعاده در برابر سایش، تحمل دمای بالا و حفظ تیزی لبه حتی در شرایط کار با سرعت بالا میباشد. طراحی دقیق زاویه برش و هندسه نوک باعث افزایش کیفیت سطح برش و کاهش نیروی برشی شده که در نهایت به افزایش عمر ابزار و بهبود راندمان فرآیند مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری TNMG160412-MP5

الماس تراشکاری مدل TNMG160412-MP5 یکی از ابزارهای محبوب و پرکاربرد در صنعت ماشینکاری است که برای برادهبرداری دقیق و موثر از انواع فولادهای سختکاری شده، آلیاژهای مقاوم به حرارت و فلزات غیر آهنی طراحی شده است. این الماس از جنس الماس صنعتی با سختی بالا و ساختار کریستالی یکنواخت تشکیل شده و به دلیل طراحی خاص نوک و زاویه برش بهینه، توانایی کاهش نیروی برشی و افزایش کیفیت سطح برادهبرداری را دارد. مقاومت بالا در برابر سایش و حرارت، این مدل را برای عملیات ماشینکاری با سرعت بالا و شرایط سخت کاری بسیار مناسب میسازد.

از لحاظ ساختاری، TNMG160412-MP5 والتر به مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

| تجهیز صنایع کادوس |

| Iran-مرکزی تهران |

| 02166747975 |

الماس تراشکاری WNMG 060404 EM YBG202

الماس تراشکاری WNMG 060404 EM YBG202 دارای ابعاد استاندارد 6.35 × 6.35 میلیمتر با شعاع نوک 0.4 میلیمتر است که برای عملیات تراشکاری دقیق و پرداخت نهایی طراحی شده است. این اینسرت از جنس کاربید تندبر با گرید YBG202 ساخته شده که ترکیبی از سختی بالا و مقاومت عالی در برابر سایش را ارائه میدهد. پوشش TiAlN چندلایه، مقاومت حرارتی تا 950 درجه سانتیگراد را تضمین کرده و عملکرد ابزار را در شرایط سخت کاری بهبود میبخشد. طراحی WNMG با زاویه براده متوسط و هندسه بهینه شده، جریان براده کنترل شده و کاهش لرزش هنگام برش را فراهم میکند.

گرید YBG202 مطالعه بیشتر ...

| |

| تجهیز صنایع کادوس | 02166747975 |

| تراش ابزار سپهر ایران |

| Iran-آذربايجان شرقي |

| 09123691065 |

الماس تراشکاری TNMG220412-NR4

الماس تراشکاری TNMG220412-NR4 دارای پوشش پیشرفته TiN/TiCN است که مقاومت بالایی در برابر سایش و حرارت ایجاد میکند. این اینسرت با طول برش 22 میلی متر و ضخامت 4.12 میلی متر طراحی شده است تا دقت بالایی در برش انواع فولادهای سخت فراهم کند. زاویه راس 80 درجه موجب افزایش استحکام ابزار و کاهش فشار مکانیکی میشود. هندسه خاص برادهشکنها به جریان بهینه براده و کاهش لرزش در حین تراشکاری کمک میکند. وزن ابزار حدود 7.5 گرم بوده و توان تحمل سرعتهای برش تا 140 متر بر دقیقه را دارد. این ویژگیها باعث افزایش عمر مفید ابزار در صنایع خودروسازی مطالعه بیشتر ...

| |

| تراش ابزار سپهر ایران | 09123691065 |

بازرگانی برادران امیر

گروه بازرگانی برادران امیر وارد کننده انواع سیم بکسل ، زنجیر و اتصالات لیفتینگ بار در ایران است.

021-55406871

داریا بکسل

بازرگانی داریا بکسل وارد کننده انواع سیم بکسل های مغز کنفی و مغز فولادی، زنجیر و ادوات لیفتینگ بار

021-55416234

بازرگانی تقی زاده

بازرگانی تقی زاده تنها وارد کننده و نماینده فروش محصولات و لوازم زیربندی بیل مکانیکی با برند CH در ایران

02166661786

باختر پدید فولاد

باختر پدید فولاد وارد کننده, تولید کننده و فروشنده انواع سیم بکسل و ادوات لیفتینگ

021-55421082-4