بال اسکرو چیست؟

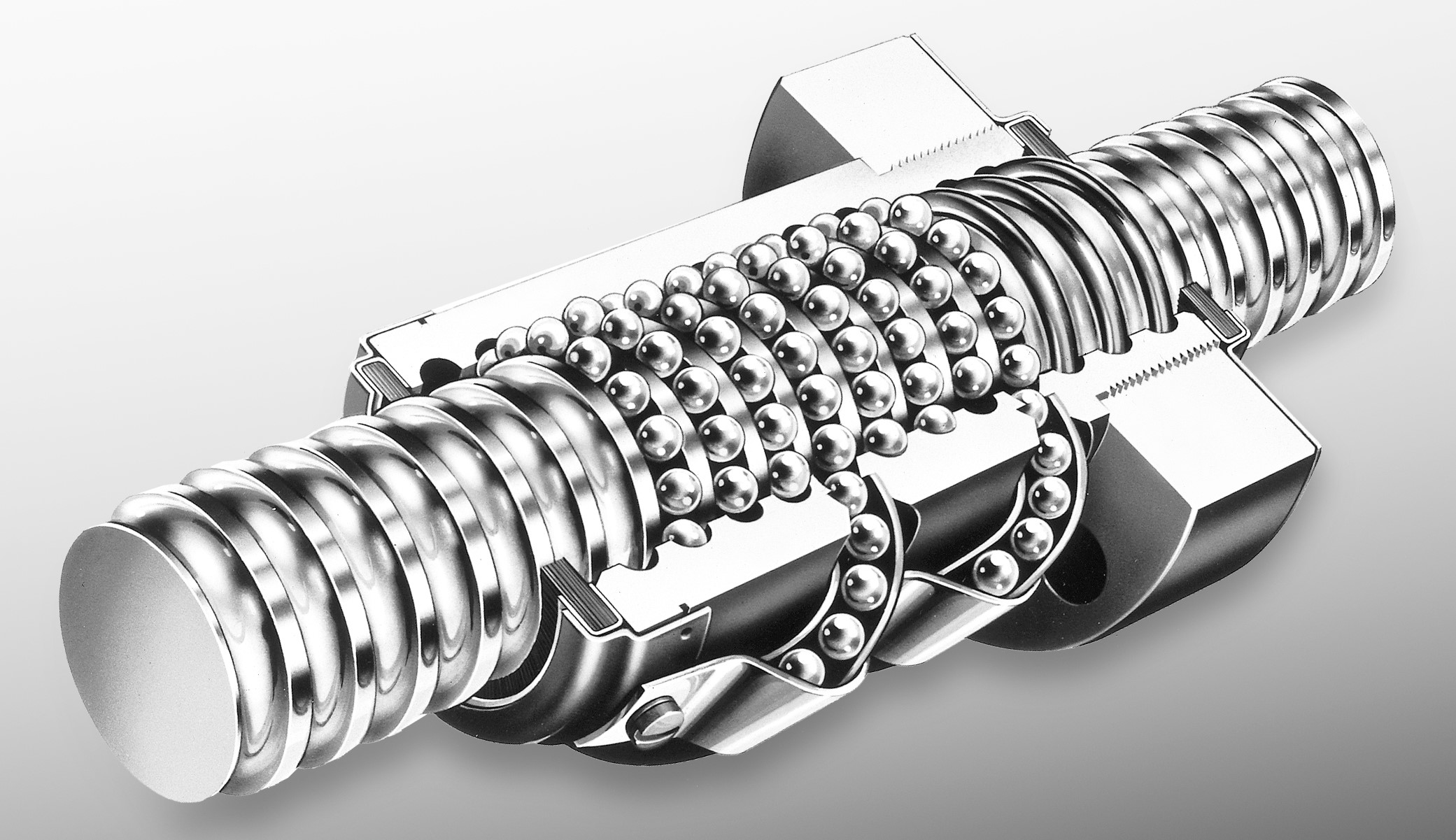

بال اسکرو Ball screw نوعی یاتاقان صنعتی شبیه به بلبرینگ ها می باشد که از آن برای تعلیق بار و ایجاد حرکت خطی استفاده می شود. بال اسکرو متشکل از دو بخش اصلی یکی بلوک بال اسکرو و دیگری شافت و محور مرکزی می باشد که این شافت بصورت یک راد دنده شده و یا به شکل یک پیچ متری تمام دنده که البته دارای دنده های نوع کبریتی است تولید شده است. در داخل بلوک بال اسکرو از ساچمه های کروی مانند ساچمه های بلبرینگ استفاده شده است. اما کاربری بال اسکرو چیست؟

بال اسکرو ها ابزار آلاتی مکانیکی هستند که حرکت چرخشی Rotational را با حداقل اصطکاک به حرکت خطی Linear تبدیل می کنند. در واقع گردش بلوک بال اسکرو که توسط ساچمه ها کنترل و اصطکاک آن به حداقل می رسد بر روی شافت پیچی شکل تبدیل به حرکت خطی و رو به جلوی بلوک می شود. بال اسکرو ها قابلیت تعلیق بار های محوری را داشته و دقت عمل بسیار بالایی دارند. نمونه ای از کاربرد بال اسکرو ها در سیستم فرمان ماشین ها می باشد جایی که حرکت دورانی فرمان خودرو به یک حرکت خطی بر روی شافت مرکزی بال اسکرو تبدیل می شود که کنترل کننده جهت گردش چرخ های خودرو می باشد. استفاده از بال اسکرو ها در تولید انواع ربات، در صنایع فضایی و موشک سازیو به سبب دقت زمانی بسیار بالایی که در ایجاد حرکت خطی دارند در تولید چاشنی ها نیز بکار گرفته می شوند.

شباهت و تفاوت های بلبرینگ و بال اسکرو چیست؟

هم بلبرینگ و هم بال اسکرو از زیر مجموعه های یاتاقان های صنعتی محسوب می شوند که از ساچمه برای تعلیق بار و کاهش اصطکاک استفاده می کنند. با این وجود اتصال بلبرینگ بر روی شافت ها چه از نوع شعاعی باشند که از انواع بلبرینگ شیار عمیق، بلبرینگ تماس زاویه ای و بلبرینگ خود تنظیم استفاده می کنند و چه از نوع محوری باشند که از بلبرینگ کف گرد استفاده می کنند بصورت فیکس شده و ثابت صورت می پذیرد و بلبرینگ بر روی شافت حرکتی نداشته و از شافت های ساده در اتصال خود استفاده می کنند. حال آنکه بال اسکرو دارای بلوکی است که بر روی شافت مرکزی دارای حرکت خطی می باشد.

تعداد ساچمه های تعلیق دهنده بکار گرفته شده در داخل بلوک بال اسکرو از تعداد ساچمه های بلبرینگ ها بیشتر است چرا که در داخل بلبرینگ و بر روی قفسه بلبرینگ ساچمه ها بر روی یک محیط دایره ای واقع شده اند حال آنکه ساچمه های بال اسکرو بصورت هلیکال و مارپیچ بر روی دنده های یک پیچ متری در چند ردیف تکرار شده اند. با این وجود کاربری بال اسکرو در مقایسه با بلبرینگ که در واقع پر مصرف ترین نوع یاتاقان در میان انواع یاتاقان به شکل بلبرینگ، رولبرینگ، بال اسکرو و واگن ریل (یکی دیگر از انواع یاتاقان با حرکت خطی) صورت می پذیرد.

تاثیر برند بر کیفیت بال اسکرو چیست؟

برند تولید کننده بال اسکرو ها از آنجایی که این قطعات قطعاتی فولادی و یا گاهی تولید شده از استنلس استیل هستند بر کیفیت، متریال و مشخصات مکانیکی که در مجموع طول عمر بال اسکرو را نیز تحت تاثیر قرار می دهد تاثیر مستقیمی دارند. تنسایل و سختی سطحی اجزای بلبرینگ که بالاخص در مورد ساچمه ها با توجه به تمرکز بالای تنش در آنها مورد تنش های سایشی شدیدی قرار می گیرند از مهمترین فاکتور هایی است که بصورت متسقیم با تکنولوژی تولید کننده و برند بال اسکرو در تماس مستقیم می باشد.

دقت تولید که به آن درجه لقی بال اسکرو نیز گفته می شود از دیگر فاکتور های مهم کیفی بال اسکرو ها و تحت تاثیر برند تولید کننده می باشد که بالاخص برای بال اسکرو های مصرفی در صنایع دقیق مانند صنایع هوا فضا از اهمیت بالایی برخوردار است. مقاومت های حرارتی و مقاومت در برابر خورنده های محیطی نیز تماما از فاکتور های کیفی بال اسکرو هستند و تحت تاثیر برند تولید کننده می باشند. البته برند تنها فاکتور انتخاب بال اسکرو نبوده و ابعاد و استاندارد های ماشین مانند استاندارد های اینچی مانند ASTM و استاندارد های متریک مانند DIN نیز بر انتخاب بال اسکرو در اتصالات صنعتی تاثیر دارند.

گریس کاری اجزای بال اسکرو

تمامی انواع بال اسکرو ها و یا حتی در اشل بزرگتر یاتاقان ها و بلبرینگ ها نیاز به نوعی روان کننده می باشند. روان کننده یاتاقان ها بر حسب نوع طراحی از انواع روغن ها و گریس ها انتخاب می شوند که در بین این دو گریس به سبب ویسکوزیته بالاتری که دارد، مقاومت مناسب و حفظ موقعیت مکانیکی در برابر اعمال حرارت و گرمایش بوجود آمده بر اثر اصطکاک حرکتی اجزای بال اسکرو ترجیح بیشتری دارد. علاوه بر این با توجه به اینکه گریس های روان کننده یاتاقان و بال اسکرو از گرید های مختلف با پایه های فلزی مختلفی مانند گریس پایه سدیم، گریس پایه پتاسیم، گریس پایه لیتیوم، گریس پایه آلومینیوم و ... که هر یک برای کاربری در شرایط مکانیکی خاصی تولید شده اند انتخاب گریس بعنوان روان کننده بال اسکرو انتخاب های گسترده تری را برای کاربران به همراه دارد.

روان کننده بال اسکرو ها که در واقع در داخل بلوک و بین بدنه بلوک و ساچمه های بال اسکرو و البته پیچ محوری مورد استفاده قرار می گیرد یک فیلم بسیار نازک از گریس را بین دو سطح فولادی ساچمه و پیچ بوجود آورده از تماس و سایش مستقیم این دو سطح بر روی یکدیگر که می تواند موجب ایجاد حرارت بالا، سایش و حتی ذوب شدن اجزای بال اسکرو گردد جلوگیری به عمل می آورد. روان کننده ها تا اندازه ای نیز در جذب و انتقال حرارت موثر می باشند و در صورتیکه در اثر سرعت عمل بالا حرارت زیاد شود اول این روان کننده بال اسکرو می باشد که می سوزد. جذب پلیسه های ناشی از حرکت نسبی اجزای بال اسکرو سبب از بین رفتن خاصیت روغن و یا گریس شده و از این رو بصورت دوره ای تعویض می شوند.