.jpg)

دفعات بازدید : 99420

- تلفن

- 021-66722274

- | موبایل

- 09124939189

.jpg)

مته کبالت

مته کبالت مته کبالت

مته کبالت فرز انگشتی

فرز انگشتی قلاویز

قلاویز سه نظام

سه نظام گردبر

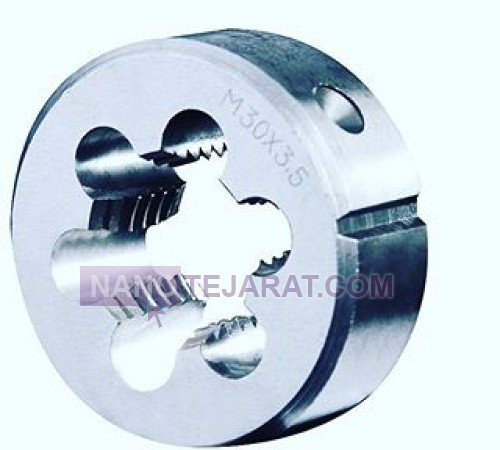

گردبر حدیده

حدیده تیغچه

تیغچه مته طلایی

مته طلایی ضخامت سنج دیجیتال

ضخامت سنج دیجیتال سه نظام دریل آچاری صنعتی اتوماتیک اتومات خودکار پیچ و کونیک مورس

سه نظام دریل آچاری صنعتی اتوماتیک اتومات خودکار پیچ و کونیک مورس فرز انگشتی

فرز انگشتی جعبه مته

جعبه مته مته دنباله کونیک مورس

مته دنباله کونیک مورس ار سنج

ار سنج  پایه ساعت

پایه ساعت مته مرغک

مته مرغک مته گرانیت

مته گرانیت مته سرامیک

مته سرامیک گردبر استیل اره گردبر مخصوص استیل

گردبر استیل اره گردبر مخصوص استیل گردبر الماسه mdf

گردبر الماسه mdf گردبر کبالت

گردبر کبالت  جعبه مته

جعبه مته  جعبه مته طلایی

جعبه مته طلایی جعبه مته کبالت

جعبه مته کبالت جعبه مته اعشاری دهمدار

جعبه مته اعشاری دهمدار سه نظام دستگاه

سه نظام دستگاه چهار نظام دستگاه

چهار نظام دستگاه قلاویز ماشینی مستقیم

قلاویز ماشینی مستقیم قلاویز ماشینی مارپیچ

قلاویز ماشینی مارپیچ مته خزینه آهن پخ زن

مته خزینه آهن پخ زن مته مخروطی استپ دریل پله ای

مته مخروطی استپ دریل پله ای  سنبه عدد و سنبه حروف

سنبه عدد و سنبه حروف گردبر متغییر

گردبر متغییر  مته گازور مته گازر

مته گازور مته گازر مته خزینه چوب

مته خزینه چوب  تبدیل چهارشیار به سه نظام

تبدیل چهارشیار به سه نظام مته کبالت برند فیدا ۵ درصد واقعی به شرط

مته کبالت برند فیدا ۵ درصد واقعی به شرط  مته قلاویز

مته قلاویز گردبر کبالت

گردبر کبالت  مته قلاویز

مته قلاویز  مته کونیک مته مورس

مته کونیک مته مورس مته های کبالت و کونیک

مته های کبالت و کونیک  مته مرغک کبالت

مته مرغک کبالتنکاتی در زمان قلاویز کاری یا رزوه تراشی :

در هر دور که ابزار به طرف راست می چرخد نیم دور آن را به طرف چپ می گردانند تا براده های جدا شده از بین لبه های برنده آزاد شوند .

در موقع دنده کردن قطعات فولادی ، بهتر است روغن به ابزار بزنند .

اعمال نیروی زیاد باعث شکستن ابزار ، خراب شدن قطعه کار و نا صاف شدن دنده ها میشود .

برای دنده کردن برنج یا چدن ، نباید هیچ گونه روغنی بهکار برد .

حتماً قبل از قلاویز کاری از جداول استاندارد قطر مته جهت سوراخ کاری را پیدا کرد .

آیا تا کنون اندیشیده اید که به جز خط کش از چه وسیله هایی می توان برای اندازه گیری استفاده کرد؟

در کارگاه های صنعتی مثل کارگاه تراشکاری، برای اندازه گیری طول ابزاری دقیق تر از خط کش نیاز است که واحد آن دقیق تر از میلی متر باشد. از این رو از وسایلی نظیر کولیس و ریزسنج استفاده می کنند.

کولیس چیست؟

کولیس ابزاری برای اندازه گیری طول است که کمینه اندازه گیری آن یک دهم میلی متر می باشد. بنابراین دقت بسیاری در اندازه گیری دارد.

کولیس از ۵ جزء تشکیل شده است که عبارتند از:

شاخک های بلند که برای اندازه گیری ابعاد خارجی جسم به کار می روند.

شاخک های کوتاه که برای اندازه گیری ابعاد داخلی جسم به کار می روند.

عمق سنج

درجه بندی اصلی با دقت میلی متر

درجه بندی ورنیه

شکل زیر یک کولیس را نشان می دهد.

اجزای کولیس ورنیر

انواع کولیس

امروزه انواع مختلفی کولیس نیز در بازار موجود می باشد. برخی از انواع کولیس عبارتند از:

کولیس ورنیر: این نوع معروفترین نوع کولیس است. در بیشتر کارگاهها و آزمایشگاهها از کولیس ورنیر استفاده میشود. شکلی که در بالا دیدید، یک کولیس ورنیر به همراه نام اجزای آن است. مخترع این کولیس، ریاضیدانی به نام کولیس ورنیر بوده است. وی مقیاس ورنیر را ابداع کرد که در این نوع کولیس هم استفاده میشود. کولیس ورنیر برای اندازهگیری قطر داخلی یا خارجی اجسام بسیار مناسب است زیرا دهانههای آن به راحتی ثابت میمانند. بیشتر کولیسهای ورنیر تا ۳۰ سانتیمتر را با دقت دو صدم میلیمتر اندازهگیری میکنند. . این کولیسها قابلیت اندازهگیری قطر داخلی، قطر خارجی، عمق و گام را دارند.

کولیس ورنیر

کولیس عقربهای: شکل کولیس عقربهای را در زیر میبینید. بسیار شبیه به کولیس ورنیر است با این تفاوت که به جای درجهبندی خطی، یک عقربه برای نمایش طول دارد. عقربه با استفاده از یک چرخ دنده و یک سطح دندانهدار کار میکند. انواع کولیس عقربهای میتوانند بین ۱۵ سانتیمتر تا ۳۰ سانتیمتر را با دقت بین دو صدم میلیمتر تا یک هزارم میلیمتر اندازهگیری کنند.

کولیس عقربه ای

کولیس دیجیتال: این آخرین فناوری به کار رفته در ساخت کولیس است. کولیس دیجیتال شبیه به کولیس عقربهای است با این تفاوت که به جای عقربه یک صفحه نمایشگر دارد و طول بر روی آن نمایش داده میشود. کمترین دقت این نوع کولیسها در حد یک صدم میلیمتر است و معمولاً از سایر انواع کولیس دقیقتر هستند. علاوه بر این، میتوانند طول را در واحدهای مختلف متر، اینچ، فوت، … نمایش دهند. یک دکمه صفر هم دارند که در هر نقطهای میتوان عدد نمایشگر را صفر کرد. برخی از کولیسهای دیجیتال به کامپیوتر هم متصل میشوند تا بتوان اطلاعات را مستقیم به یک فایل اکسل انتقال داد.

کولیس دیجیتال

کولیس جنی یا پرگاری: این نوع کولیس برای خط انداختن بر روی چوب یا فلز مورد استفاده قرار میگیرد و قابلیت اندازهگیری ندارد. با استفاده از این کولیس میتوان فواصل را مقایسه کرد یا اینکه بخشی از فلز را برای برش مشخص نمود.

کولیس پرگاری

کولیس فنردار: این نوع کولیس همانند کولیس پرگاری است ولی برای خط انداختن از آن استفاده نمیشود. با این نوع کولیس میتوان اندازهگیری انجام داد ولی باید از یک خطکش دیگر استفاده نمود یعنی اینکه خود کولیس درجهبندی ندارد. این نوع کولیس میتواند بین ۷ سانتیمتر تا ۳۰ سانتیمتر را اندازهگیری کند. هر چند امروزه از این نوع کولیس کمتر استفاده میشود ولی در صورت داشتن مهارت، به خوبی میتوان از آن بهره برد.

کولیس فنردار

آموزش کار با کولیس

در اینجا کار با کولیس ورنیر شرح داده میشود. کولیسهای عقربهای و دیجیتال همانند کولیس ورنیر هستند. پس اگر کار با کولیس ورنیر را فرا بگیرید، با سایر انواع کولیس هم میتوانید کار کنید. همان طور که گفته شد، کولیس ورنیر چهار عمل میتواند انجام دهد: اندازهگیری قطر داخلی، اندازهگیری قطر خارجی، اندازهگیری عمق و گام. پیش از مطالعه، خوب به شکل اول مقاله دقت کنید تا اجزای کولیس ورنیر را بشناسید.

اندازهگیری قطر خارجی

اول از همه باید جسمی را که میخواهید اندازه بگیرید خوب پاک و تمیز کنید. سپس شاخکهای کولیس را از هم باز کنید و جسم را در بین شاخکهای بلند قرار دهید و سپس دهانه را ببندید تا دو شاخک بلند به دو سر جسم تماس پیدا کنند. به نظر ساده میآید ولی اگر کمی کولیس کج باشد، اندازهگیری دقیق نخواهد بود. خود کولیس باید کاملا افقی و در یک راستا باشد و نسبت به جسمی که مورد اندازهگیری قرار میگیرد عمود بایستد.

اندازه گیری قطر خارجی با کولیس

اندازهگیری قطر داخلی

اول از همه باید جسمی را که میخواهید اندازه بگیرید خوب پاک و تمیز کنید. سپس شاخکهای کولیس را از هم باز کنید و جسم را در بین شاخکهای کوتاه قرار دهید و سپس دهانه را ببندید تا دو شاخک کوتاه به دو سر جسم تماس پیدا کنند. به نظر ساده میآید ولی اگر کمی کولیس کج باشد، اندازهگیری دقیق نخواهد بود. خود کولیس باید کاملا افقی و در یک راستا باشد و نسبت به جسمی که مورد اندازهگیری قرار میگیرد عمود بایستد. اندازهگیری قطر داخلی کمی دشوارتر از اندازهگیری قطر خارجی است و باید دقت بیشتری داشت.

اندازهگیری عمق

در انتهای کولیس زبانهای وجود دارد که با باز کردن شاخکها، طول آن بیشتر میشود. از این زبانه برای اندازهگیری عمق استفاده میشود. ابتدا دهانه را باز کنید تا زبانه به قدر کافی بیرون بیاید، سپس زبانه را درون جایی که میخواهید عمق آن را اندازه بگیرید فرو ببرید و سپس دهانه را ببندید تا لبه انتهایی کولیس بر روی لبه عمق شما قرار بگیرد.

اندازه گیری عمق با کولیس

اندازهگیری گام

اندازهگیری گام زمانی به کار میرود که بخشی از یک جسم بالاتر است و میتوان بالای کولیس را به آنجا تکیه داد. ابتدا جسم را خوب تمیز کنید و سپس بالای کولیس را به برآمدگی جسم تکیه دهید. سپس دهانه را ببندید تا شاخک پایینی متحرک به پایین جسم برخورد کند.

اندازه گیری گام با کولیس

در تمامی مراحل فراموش نکنید که پیچ بالای درجهبندی ورنیر را ابتدا شل کرده تا بتوان دهانه را باز کرد. در صورتی که میخواهید پس از اندازهگیری دهانه تکان نخورد باید آن را محکم ببندید.

خواندن کولیس

پس از اینکه هر کدام از مراحل بالا را انجام دادید، نوبت به خواندن طول اندازهگیری شده کولیس میرسد. خواندن کولیس سه مرحله دارد:

ابتدا به درجهبندی اصلی نگاه کنید. تعداد خطوط را تا قبل از رسیدن به صفر درجهبندی ورنیه بشمرید. شمارش را از صفر آغاز کنید. در شکل زیر، تا قبل از رسیدن به درجهبندی ورنیر سیزده خط وجود دارد که بیانگر ۱۳ میلیمتر است.

به درجهبندی ورنیر نگاه کنید. تعداد خطوط درجهبندی ورنیر را تا زمانی که یکی از خطوط درجهبندی ورنیر دقیقا مقابل یکی از خطوط درجهبندی اصلی قرار میگیرد، بشمرید. شمارش را از صفر آغاز نمایید. در شکل زیر، خط ۲۱ام درجهبندی ورنیر دقیقا مقابل یکی از خطوط درجهبندی اصلی قرار گرفته است.

تعداد خطوط شمرده شده روی درجهبندی ورنیر را در دقت کولیس ضرب کنید. اگر دقت کولیس دو صدم باشد، داریم: 0.02*21=0.42 . سپس عدد به دست آمده را با تعداد خطوط شمرده شده روی درجهبندی اصلی جمع کنید. برای شکل زیر داریم 13+0.42=13.42. پس اندازه نهایی برابر با ۱۳ و ۴۲ صدم میلیمتر است.

خواندن کولیس

محاسبه دقت کولیس

مسأله اصلی در اندازهگیری طول اینست که شما نمیتوانید میلیمتر را به فواصل ریزتر تقسیم کنید. به عنوان مثال اگر یک میلیمتر را به ده قسمت تقسیم نمایید، خطوط دیگر قابل تفکیک نیستند. پس مشکل اصلی اینست که نمیتوانیم فواصل کمتر از میلیمتر را بخوانیم. در مقیاس ورنیر، این مسأله به خوبی حل شده است. مقیاس ورنیر به گونهای طراحی میشود که یک دهم میلیمتر برابر با حرکت مقیاس به اندازهای باشد که یک اولین خط مقیاس ورنیر به موازات یک درجه از خطکش اصلی قرار بگیرید. اگر مقیاس ورنیر را کمی دیگر حرکت دهیم تا دومین خط آن با یکی از درجات خطکش همراستا شود، پس دو دهم میلیمتر به جلو رفتهایم.

به همین دلیل است که تعداد خطوط تا قبل از رسیدن به صفر ورنیر را میشماریم. این تعداد خط بیانگر میلیمتر است. فاصله صفر ورنیر تا اخرین خط هم نشاندهنده مقداری کمتر از یک میلیمتر میباشد.

بنابراین اگر مقیاس ورنیر به ۱۰ قسمت مساوی تقسیم شده باشد، دقت کولیس یک دهم میلیمتر است. اگر مقیاس ورنیر به ۵۰ قسمت مساوی تقسیم شده باشد، دقت کولیس frac150 میلیمتر یا همان دو صدم میلیمتر میشود.

ریزسنج چیست؟

یکی دیگر از ابزارهایی که برای اندازه گیری دقیق به کار می رود، ریزسنج یا میکرومتر است. اغلب دقت اندازه گیری آن یک صدم میلی متر است. بنابراین دقت آن بیش از کولیس می باشد.

اجزای اصلی این ابزار عبارتند از:

استوانه مدرج ثابت

استوانه مدرج چرخان

پیچ

قفل

فک ثابت

فک متحرک

قطعه مورد نظر برای اندازه گیری بایستی میان فک متحرک و ثابت قرار بگیرد. فک متحرک به کمک استوانه مدرج چرخان قابل تنظیم است.

شکل زیر انواع ساده و دیجیتال ریزسنج را نشان می دهد.

اجزای ریزسنج

ریزسنج دیجیتال

اساس کار ریزسنج همانند کولیس است با این تفاوت که حرکت طولی را به حرکت دورانی تبدیل کرده است. به شکل زیر نگاه کنید. بر روی استوانه مدرج ثابت، فواصل بر حسب میلیمتر است. خطوط بالایی هم نیم میلیمتر را نشان میدهند. هر بار چرخش استوانه مدرج چرخان، به اندازه نیم میلیمتر دهانه را باز یا بسته میکند. اگر استوانه چرخان به ۵۰ قسمت تقسیم شده باشد، آنگاه هر قسمت آن یک صدم میلیمتر را نشان میدهد.

بنابراین برای خواندن ریزسنج، ابتدا میلیمتر و نیم میلیمتر را از استوانه ثابت میخوانیم. سپس از صفر استوانه چرخان، تعداد خطوط را میشماریم تا به خطی برسیم که با محور استوانه ثابت همراستا شده است. تعداد خطوط شمرده شده را در دقت ریزسنج ضرب میکنیم و با عدد خوانده شده از استوانه ثابت جمع مینماییم.

در شکل زیر می بینیم که استوانه ثابت از 5.5 رد شده است. خط ۲۸ام استوانه چرخان هم با محور استوانه ثابت همراستا است. دقت کولیس یک صدم میلیمتر است. پس استوانه چرخان 0.28 میلی متر را نشان می دهد. جمع این سه مقدار برابر با 5.78 میلی متر می شود.

فرزکاری

فرزکاری فرآیندی است که طی آن با تراشیدن تدریجی مقدر معینی از مواد تشکیل دهنده یک قطعه کار ، سطوح فرزکاری شده لازم را بدست می آورند . این عمل معمولاً با استفاه از حرکت رشد تدریجی یک قطعه کار و ابزار برش در حال چرخش که بطور نسبی بهم اجرا می نمایند ، پدید می آید . بعنوان مثال در بعضی از روشها ، قطعة کاررا ثابت نگه داشته و ابزار برش و آلات مربوطه را ضمن گردش بدور خود با سرعت معینی از روی آن عبور می دهند ولی در سایر حالات ، قطعه کار و ابزار برش ضمن اینکه روی دستگاه فرز در حال حرکت می باشند ، نسبت بیکدیگر نیز حرکت مسبی داشته و بهم نزدیک می شوند . اغلب اوقات حرکت قطعة کار نسبت به حرکت ابزار برش که با سرعت زیادتری نسبت به آن می چرخد ، بسیار کندتر انجام شده و محور ابزار برش در حین انجام کار ، روی وضعیت ثابتی قفل می شود .

از خصوصیات بارز دستگاه های فرز این است که هر کدام از دندانه های ابزا برش ، ضمن حرکت در مسیر خود هر بار با برداشتن بخش کوچکی از مواد تشکیل دهنده قطعه کار،آنها را بصورت تراشه های کوچکی در آورده و از روی کار بیرون می دهند .

فرایند فرزکاری با انواع ماشین های مختلف و ابزارهای برشی که دارای نوع و اندازه های متفاوت هستند ، قابل اجرا می باشد .

روشهای فرز کاری :

فرزکاری از روی پوسته کار فرز ورقه ای یا پوسته ای :

در این نوع فرزکاری که به آن فرز ورقه ای نمیز می گویند ، عمل فرزکاری با استفاده از دندانه هایی انجام می شود که در قسمت پیشانی و یا سطح خارجی یک ابزار برش قرار دارند . و سطح فرزکاری شده نیز معمولاً با محور ابزار برش بطور موازی قرار می گیرد . فرز کاری هائی که با استفاده از انواع ابزارهای برش بدون شکل خاص و یا با شکل خاص انجام میگیرند نیز از این نوع فرزکاری بوده و شکل سطح مقطع سطوح فرزکاری شده بستگی به شکل دندانه های ابزار برش و یا ترکیب ابزارهای برش مورد استفاده دارد .

فرزکاری پوسته ای ورقه ای را معمولاً تسوط ماشن هایی انجام می دهند که دارای میله هرز گرد SPINDLE افقی باشند ولی البته این نوع فرزکاری ها را می توان با استفاده از ابزارهای برش قابل تعویضی که روی ماشین های مجهز به میله هرز گرد عمودی نصب می شوند ، نیز بخوبی انجام داد . خصوصاً در مواردی که فاصلة ابزار یا ابزارهای برش به علت نوع و وضعیت کار از سر میلة هرزگرد زیاد می باشد ، ابزار برش را روی شاه میله یا غلافی سوار میکنند که انتهای خارجی آن به میله هرزگرد محکم بسته میشود . معمولاً در صورتیکه امکان فرزیک قطعه کار با استفاده از روش فرزکاری از رویة کار موجود باشد ، نبایستی از روش فرزکاری روی پوسته کار فرز پوسته ای استفاده نمود .

فرزکاری از روی رویة کار فرز رویه ای :

برای انجام فرزکاری از روی رویة کار می توان از ماشین های با میلة افقی و نیز ماشین های دارای میلة هرزگرد قائم ، بطور یکسان استفاده نمود . در این روش سطوح فرز شده ای که از ترکیب برش حاصله از اثر دندانه های واقع در سطح جانبی و یا پیشانی ابزار برش بوجود می آیند ، معمولاً نسبت به محور ابزار برش دارای زاویه قائمه بوده و در مواردی که فرزکاری روی قوزهای قطعه کار انجام گیرد . بدون اینکه هیچگونه وابستگی به نوع دندانه های ابزا برش مورد استفاده و فرورفتگی و برجستگی های آن داشته باشد ، همگی صاف از کار در می آیند . شکل شماره ۲ معمولاً در عملیات فرزکاری هر جا و هر وقت که امکان داشته باشد بایستی از روش فرزکاری رویه ای استفاده نمود . در روش فرزکاری رویه ای ، ضخامت تراشه ها متفاوت بوده و معمولاً در محل ورورد و خروج دندانه های ابزار برش ، حداقل ، و در مسیر حرکت قطر افقی آنها حداکثر ضخامت خود را دارد ، سطوح فرزکاری شده نظیر سطوح حاصله از فرز کاری پوسته ای ، دارای آثار مشخص می باشند که در نتیجه حرکت تیغه ابزا برش دندانه های آن بر روی آنها حاصل می گردد .

فرزکاری رو به بالا و رو به پایین :

چنانچه دستگاه فرز کاری دارای وسایل ضد لقی و کلاچ های مناسب باشد ، بهتر است برای جلوگیری از فرسایش زودرس دستگاه ، از روش فرزکاری پله ای فرزکاری رو به پائین استفاده شود . البته استفاده از این روش فقط هنگامی میسر خواهد بود که برای بریدن قطعه کار فقط از پنج هشتم طول وسیله برش و یا کمتر از آن بکار گرفته شود . در مواردی که از فرزکاری با سرعت زیاد روی قطعات چدنی استفاده می شود ، بهتر است که برای جلوگیری از شکستن قطعة کار در نقطه خروجی حرکت خروجی ابزار برش روی قطعه کار در ان نقطه به حداقل میزان لازم کاهش یابد .

فرز کاری بااستفاده از تیغ های چند لبه : « فرز انگشتی » :

تیغ های چند لبه نوعی ابزار برش هستند که لبه جانبی و هم لبه پیشانی دارند . در مواردی که از این ابزارهای برش برای انجام عمل فرزکاری رویه ای استفاده می شود قطر ابزار برش ، حداکثر عرض برشی را که در روی سطح کار تولید میگردد ، نشان خواهد داد ولی در روش فرزکاری که از روی پوسته کار ، حداکثر عرض برش با توجه به طول دندانه های ابزار برش تعیین می گردد ، انواع برشهایی که با استفاده از این نوع تیغ ها می توان انجام داد بسیار زیاد هستند . تجربه نشان می دهد که در فرزکاریهای شیار زنی ، هنگامیکه لبه ابزار برش با سطح کار تماس حاصل می نمایند ، جهت گردش شیارهای حاصله از عمل برش با سطح کار تماس حاصل می نمایند . ، جهت گردش شیارهای حاصله از عمل برش درروی قطعة کار و جهت چرخش مارپیچ حلزونی ، بایستی در یک جهت باشند برش راست گرد با حلزونی راست گرد و برش چپ گرد با حلزونی چپ گرد . البته در این حالت ممکن است نتیجه اثرات نیروهای حاصله از عملیات برش که بصورت نیروهای هم محور ، قائم و مایل به ابزار برش وارد خواهند شد ، آن را بسمت داخل و یا خارج از سطح کار منحرف نموده و موجبات صدمه بدستگاه را باعث شوند . به عنوان مثال ، چون زیاد شدن نیروی هم محور ، موجبات خارج شدن ابزار برش را از روی میله هرز گرد فراهم می نماید ، معهذا میله های هرزگرد بایستی بوسیله ای مجهز شوندکه بتوانند ابزار برش را محکم در جای خود نگهدارند . هنگاتمی که فرزکاری با استفاده از لبة پیشانی و یا لبه های جانبی تیغ های چند لبه انجام می گیرد ، فرز نمودن سطوح طولانی روی پوسته کار همزمان از برش راست گرد حلزونی راست گرد ، بسیار خطرناک می باشد زیرا که جهتگردش حلزونی باعث رانده شدن ابزار برش بهداخل پوسته قطعه کار ، موجب تولید صدمات زیاد به ماشنی فرزکاری و وسیله برش و قطعه کار میگردد .

در مواردی که از دستگاه فرز برای برش عمودی استفاده شده و فرز کاری بوسیله لبه های ابزار برش انجام نمی گیرد ، جهت چرخش حلزونی و جهت گردش شیارهای تولید شده بر روی قطعه کار بایستی عکس یکدیگر باشند انجام برش راست گرد با استفاده از حلزونی چپ گرد و برش چپ گرد با استفاده از حلزونی راست گرد . در چنینوضعیتی نتیجة نیروهای هممحور با تأثیر روی میله هرزگرد موجبات ثبات و استحکام وسیله برش را در جای خود فراهم می نمایند .

ترتیب نصب قطعات آماده شده برای فرز کاری را نسبت به محل قرار گرفتن ابزار یا ابزارهای برش ، روشهای فرزکاری می نامند . هنگامی انتخاب روش فرزکاری بایستی کلیه حالات مناسب را موردتجزیه و تحلیل قرار دادهو بهترین راه را انتخاب نمود. بعضی از معمولی ترین روشهای نصب قطعات برای انجام عملیات فرزکاری بترتیب عبارتند از : فرزکاری تک قطعه ای ، فرزکاری زنجیره ای ، فرزکاری خطی ، فرزکاری مربعی ، فرزکاری متقابل ، فرزکاری با استفاده از شاخص بندی و انتقال پایه ، روش گردان و یا ترکیبی از انواع فرزکاری های یاد شده بالا .

فرزکاری تک قطعه ای

فرزکاری تک قطعه ساده ترین روش فرزکاری بوده و در آن می بایستی یک قطعه کار روی چفت و بست های دستگاه و یا مستقیماً روی میز کار بتدریج همراه با رفتو آمد دستگاه ، عملیات فرزکاری را انجام دهد .

معمولاً ، متصدی دستگاه ، قطعه کار را روی چفت بست ها و ای میزکار قرار داده و با گیره های مربطوه آن را درجای محکم می کند ، سپس میز کار را با سطعت بجلو و قطعه کار را روی چفت و بست های مربوطه جا گیر می نماید . در این حالت سرعت حرکت ، میز ماشین و قطعه کار به جلو ، با استفاده از آلات مربوطه ، تنظیم گردیده و سپس در خاتمه عملیات فرزکاری ، با برگرداندن قطعة کار به محل اولیه آن را از روی کار باز و قطعة جدید را به دستگاه نصب و اعمال بالا را مجدداً تکرار می نماید. . البته بایستی توجه داشت که پیاده و سوار کردن قطعات کار همیشه از یک قسمت روی ماشین انجام می شود .

در شکل شماره ۳، نحوه ارتباط تدریجی و بر قراری تماس بین قطعه کار و وسیله برش در فرزکاری پوسته ای و در هر کدام از رفت و برگشت های انجام شده بوسیله دستگاه فرز کاری بخوبی مشاهده می شود .

اختلاف کل اولیه دستگاه ها :

سازندگان دستگاه های فرز ، اغلب بمنظور مفید تر ساختن دستگاهها ، از تهیه ماشین آلات بشکل استاندارد که برای دستگاه های زانوئی و ستونی شرح داده شد ، اجتناب می ورزند . بعنوان مثال ماشین هائی ساخته شده اند که فاقد رنده بند بوده وحرکت عرضی میز کار و تنظیمات مربوطه در این دستگاه با استفاده از یک میلة دوار مارپیچی مجوف انجام می شود . که توس نیروی دست و یا قدرت یک موتور بحرکت در می آید و یا اینکه در بعض یاز دستگاهها میز کار بوسیله قدرت موتور حرکت نموده و سایر تنظیمات و حرکت سرسره ها با دست انجام میشود. معمولاً در فرزکاری های مکرر برای حرکت میز کار رازسیکل حرکت خودکار استفاده می گردد .

دستگاه فرز ساده :

در دستگاه های فرز ساده، میلة هرزگرد افقی که روی ستون دستگاه ثابت قرار گرفته ، معمولاً بطور محوری قابل حرکت نیم باشد. ابزارهای برش را در مواردیکه فرزکاری رویه ای انجام میشود ، مستقیماً روی نوک میلهو هنگامی که فرزکاری گردمنظور است ، روی غلاف کوتاه و در حالاتیکه فرزکاری با ریکه ای و یا تراشه ای انجام میشود روی غلاف نصب بلند ، وصل میگردد . دستگاه های ساده دارای سهنوع حرکت برای زانو و صفحه رنده بند و میز کار بوده و بهمین جهت از سایر دستگاه ها بیشتر مورد استفاده قرار میگیرند .

دستگاه های همه کار یا عمومی :

این نوع دستگاه ها شبیه دستگاه ها فرز ساده بوده ولی دارای یکک نوع حرکت اضافی می باشند که بهمیز کار اجازه می دهد نسبت به صفحة رنده بند با دست حرکت نموده و با استفاده از اینحرکت ، تنظیم گردد . بنابراین بهره گیری از این حرکت به دستگاه اجازه می دهد که سطوح گوشه دار را بدون حرکت دادن قطعه کار با این دستگاه ها فرز نمایند . از دستگاه های عمومی که دارای جعبة تقسیم می باشند بیشتر برای فرزکاری دنده های ححلزونی و تهیه انواع ابزا برش و تهیه مته ها و فرز کردن تیغ های چند لبه استفاده می گردد .

دستگاه های فرز عمودی:

کلیه رکات لغزشی که در دستگاههای فرز ساده مورد استفاده قرار میگیرند ، در دستگاه های فرز عمودی نیز وجود دارند. بعلاوه ، این دستگاه از یک حرکت اضافی که عبارتست از ، حرکت میلة هرزگرد عمودی بسمت یا به دور از میز کار ، استفاده می نمایدکه با کمک نیروی دست یاموتور صورات می پذیرد . معمولاً وسیله برش روی یک شاه میله یا غلاف نصب سوار شده و سپس همراه با شاه میله یا غلاف روی سر میلة هرزگرد قرار می گیرد .از انواع دستگاه های فرز عمودی م یتوان دستگاه هایفرز با کلة مارپیچ ، فرز با کلة مارپیچ و گردنده فرز با کله لغزنده و دستگاه های فرز با کلة ثابت را نام برد .

انواع دیگر دستگاههای فرز :

از دیگر دستگاه های فرز ،می توان دستگاه فرز سمبله ای و یا دستگاه فرز با کله سمبه ای شکل شماره۱۰ را نام برد که معمولاً دارای یک وسیلة جلو برنده سمبه در بالای ستون عمودی خود میباشند که می توان با استفاده از یک گردونة دستی و یا نیروی محرکه یک موتور ، آنها را در جهتی موازی با جهت حرکت صفحة رنده بند ، بحرکت می آورد . معمولاً در نزدیکی یا نوک پیشانی وسیله جلوبرنده یک یا دو عدد میله هرزگرد نصب گردیده است که با استفاه از یک پایه ثابت و یا غلافی مانند ، روی یک گردونة دوار قرار می گیرند .

محور میله هرزگرد از وسیلة جلو برنده ، طوری ساخته شده است که می توان آن را افقی یا عمودی و یا تحت هر زاویه ای معینی بحرکت در آورد. درمواردی که دستگاه فرزا نوعدستگاه های ساده ای باشدکه میله هرزگرد افقی داشته و دارای کلة اضافی جلو برنده نیز باشد ، میتوان از هردومیله هرزگرد موجود در روی دستگاه بصورت یک وسیله یدکی متصل رونده به دستگاه و یا بعنوان یکی از قطعات اصلی دستگاه بطور همزمان استفاده نمود.

دستگاه های مجهز به وسیله جلو برنده برجک دار دارای آلت جلو برنده یا سمبه ای هستند که در بالای ستون اصلی دستگاته روی یک پایة دوارنصب گردیده و ساختمان آن طوری است که می تواند براحتی حول یک محور قائم به گردش خود ادامه دهد . کلة دستگاه که بوسیلة یک تسمه گرداننده باسرعت زیاد و قابل تنظیم بحرکت در می آید ، معمولاً با موتور ضمیمة آن در انتهای وسیله جلو برنده سمبه روی یک پایه گردان مدرج نصب و خود پایة نصب حول محوری که بموازات جهت حرکت وسیلة جلو برنده قرار دارد با استفاده از یک غلاف مارپیچ بحرکت ادامه می دهد .

انواع تیغه فرزها

تیغه فرزها بر حسب نوع کاری که بایستی انجام دهند دارای انواع متنوعی می بانشد که در زیر به شرح پاره ای از انها می پردازیم .

تیغه فرز غلطکی ـ تیغه فرز غلطکی فقط لبه های برنده محیطی داشته و از آنها در فرز کاری سطوح هموار استفاده می کنند .

با پهلوی هم سوار کردن تیغه فرزهای غلطکی دندانه مارپیچ چپ و راست می توان فشار محوری را خنثی کرده وسطوح هموار بزرگ رادر زمان کوتاه تری فرز کاری نمود .

تیغه فرز غلطکی پیشانی تراش ـ اینتیغه فرزها علاوه بر لبه های برنده محیطی دارای لبه های برنده پیشانی نیز می باشند و از انها برای فرزکاری سطوح هموار و پله ها استفاده می کنند . تیغه فرزهای پیشانی تراش رادر انواع معمولی و خشن تراش می سازند .

لازم به تذکر است که فرزکاری سطوح مستوی با تیغه فرزپیشانی تراش سطح صاف تری را نسبت به فرزکاری با تیغه فرزهای غلطکی بدست می دهد . زیرا تیغه فرزهای پیشانی تراش لنگی محیطی را به سطح برش منتقل نمی کنند . همچنین قدرت برادئه برداری در این روش حدود۲۰ درصد بیشتر است .

انواع مختلف حديده و و طرز كار آنها :

حديده ابزاري است كه داخل آن مانند مهره داراي دندانه ميباشد. از اين وسيله به عنوان دندانه روي سطح خارجي استوانه ها استفاده مي كنند. براي حديده كردن قطعات كار لازم است كه حديده را روي قطعه بچرخانيم. همانطور كه حديده پيشرفت مي نمايد پيچ به وسيله دندانه هاي حديده تراشيده خواهد شد.

انواع حديده عبارت اند از:

حديده ثابت:

حديده ثابت با توجه به شكل ذيل از يك قطعه مكعب مستطيل تشكيل شده كه جنس آن از فولاد سخت آب داده شده مي باشد. و داخل آن به صورت مهره دنده زده شده است. لبه برش حديده بوسيله شيارهايي كه در آن ايجاد شده بدست آمده است. طرز كار با حديده مانند طرز كار با قلاويز ميباشد.

البته بايد هميشه براي حديده كردن قطعات كوچك، بايد از حديده استفاده كرد. اين نوع حديده را نمي توان تيز نمود ولي در عوض مي توان آنها را روي كار به سادگي مركز كرد و با يك مرتبه حديده كردن ، پيچ كامل ميشود. براي حديده كردن قطعات بزرگ با حديده ثابت نيروي نسبتا زيادي لازم ميباشد؛ به همين دليل قطر حديده هاي ثابت دستي از يك دوم اينچ تجاوز نخواهد كرد.

حديده ثابت كه جنس آن از فولاد آب داده شده مي باشد داخل آن داراي دندانه بوده و براي ايجاد پيچ روي سطح خاجي ميله ها مورد استفاده قرار ميگيرد.

حديده هاي شكافدار متغير :

حديده كردن بعضي از قطعات در يك مرحله امكان نداشته مخصوصا اگر پيچ دنده درشت باشد، زيرا ارتفاع دندانه ها زياد بوده و در نتيجه حديده در يك مرتبه عمل پيچ تراشي را كامل نمي كند.

اگر بخواهيم عمل پيچ تراشي را در يك مرحله با بار زياد انجام دهيم امكان شكستن يا برز كردن پيچ بسيار زياد خواهد بود. بدين جهت بايد از حديده هاي شكافدار استفاده كرد.

معمولا اين نوع حديده را حديده متغير نيز مي نامند زيرا به وسيله شيار آن مي توان قطر حديده را زياد يا كم نمود؛ شكل ذيل، اين نوع حديده متغير را مي توان به آساني تيز نمود و در مراحل مختلف ميتوان پيچ را به طور ساده تراشيد. براي استفاده از اين نوع حديده، آن را داخل دسته حديده كه فضاي مخصوصي در آن تعبيه شده است قرار داده و از طرفين دسته به وسيله پيچ هاي مخصوص آن را محكم نمايند.

روي بعضي از دسته حديده ها يك راهنما يا يك حلقه براي راهنمائي آن روي قطعه كار، كار گذاشته شده است.

حدیده گرد متغیرشکافداراين راهنما باعث مي شود كه حديده روي ميله اي كه بايد حديده شود كاملا عمود قرار گيرد. روي حديده هاي متغير يك شيار وجود دارد كه ميتوان آنرا به وسيله پيچي از خارج دسته تنظيم كرده قطر حديده را كوچك و بزرگ كرد تا اندازه مورد نظر بدست آيد. در صورتيكه قطر ميله بزرگ باشد ابتدا پيچ طرفين را باز كرده قطر حديده از حالت قبلي بزرگتر خواهد شد در اين صورت مي توان ميله را پيچ زده و چنانچه پيچ كامل نشود مجددا پيچ هاي طرفين را محكم كرده و عمل حديده زني را ادامه مي دهيم تا پيچ كامل شود.

حديده هاي دو پارچه :

حديده هاي دو پارچه از دو قطعه مجزا تشكيل شده و مي توان آنها را داخل جا حديده كه روي دسته حديده قرار دارد جا زد.

به وسيله پيچي كه در يك طرف دسته حديده مي باشد پارچه ها را مي توان به هم نزديك و يا از هم دور نمود شكل ذيل مطلب را روشن تر خواهد كرد

حدیده های دو پارچه

* حديده هاي چپ گرد :

گاهي اوقات لازم است كه پيچ بصورت چپ گرد ساخته شود. در صورتيكه بخواهيم اين پيچ را بوسيله حديده بسازيم مي بايستي از حديده چپ گرد چپ تراش نيز استفاده كنيم. براي آشنايي بيشتر روي حديده، حرف L كه مشخص كننده چپ گردي حديده مي باشد حك شده است.

اندازه حديده ها :

براي استفاده از حديده ها بدون اينكه آنها را اندازه گيري كرده و يا با شابلن شناسايي كرد روي پارچه حديده ها اندازه قطر پيچ مورد لزوم و تعداد دنده در يك پيچ و يا شماري پيچ روي آنها نوشته شده مانند شماره ها اي كه روي قلاويز ها براي مهره ها نوشته شده است.

طرز حديده كردن :

مراحل انجام حديده كاري با دست به صورت زير انجام ميگيرد.

ابتدا قطعه مورد نظر را در گيره به طور عمود محكم بسته و سپس حديده مناسبي براي پيچ مورد نظر همانطوري كه در نقشه مشخصات پيچ داده شده است انتخاب كرده آنگاه حديده را داخل دسته حديده قرار داده آنرا محكم مي كنيم.

بعد از اينكه حديده را در دسته حديده قرار داديد مقداري روغن روي قسمت مخروطي آن بريزيد آنگاه حديده را روي قطعه از طرف مخروطي به طور عمودي قرار داده سپس بطور آهسته حديده را بچرخانيد تا اينكه در كار جا بگيرد. بعد از اينكه چند چرخش انجام داديد عمل را متوقف كرده نگاه كنيد آيا حديده به صورت عمودي مي باشد يا خير؟ درصورتيكه حديده روي كار عمود باشد، آن را براي عمق معيني تنظيم كرده عمل را اد امه دهيد؛ در ضمن حديده كار ي مي بايستي گاه گاهي حديده را به عقب برگردانده به چپ گردش داده تا براده هاي شكسته از شيار حديده خارج شوند.

ضمن حديده كاري بهتر است از روغن مخصوص اين كار استفاده كرده بجز در مواقعي كه لازم است چدن را حديده نمود.

از طرفي ديگر بعضي از دسته حديده ها داراي خط مستقيمي جهت هدايت حديده داشته كه البته اين خط با محور پيچ موازي مي باشد.

بعضي از حديده ها بدون راهنما مي باشند، در اين صورت مي بايستي با دقت و مهارت زياد حديده كاري را بطور عمودي انجام داد.

هنگام حديده كاري ممكن است در يك ميله دندانه هاي پيچ زياد عميق شده و در طرف مقابل آن دندانه ها داراي عمق كمتري باشند كه اين نوع حديده كاري درست نيست.

تراشيدن پيچ روي لوله ها :

اگر به يك قطعه لوله پيچ شده نگاه كنيد خواهيد ديد كه ته و سر دندانه ها قدري گِرد هستند و قسمت پيچ شده لوله بصورتي مخروطي است كه مقدار شيب آن سه چهارم اينچ در هر فوت مي باشد.

براي ساختن پيچ رو لوله، از حديده هاي لوله استفاده ميكنند. اگر حديده كوچك باشد آنرا در جاي حديده كه روي دسته تهيه شده قرار مي دهند. در ضمن حديده گير، داراي رنگي است كه روي لوله قرار مي گيرد تا بتوان آن را روي لوله بطور عمودي قرار داد. اين راهنما از كج شدن پيچ روي لوله نسبت به محور خود جلوگيري خواهد كرد.

روغنكاري :

براي اينكه حديده ضمن پيچ بري گرم نشده و دنده هاي آن نشكند و يا اينكه پيچ آن هرز نشود بهتر است ضمن عمل، روغنكاري صورت گيرد. البته بايد در نظ داشت براي فلزات مختلف مي ابيستي از روغن هاي مخصوص استفاده كرد. هنگاميكه فولاد را حديده مي نماييد، بهتر است از چربي خوك استفاده كرده تا حالت مرطوب بودن داشته باشد.

مقدار روغني كه از حديده ضمن عمليات پيچ هدر خواهد رفت؛ در بعضي موارد براي اينكه روغن بسيار مناسبي براي روغنكاري استفاده شود مي توان از مخلوط سفيد آب و روغن برش استفاده كرد.

حديده و قلاويز ميليمتري :

بطور كلي مي توان گفت كه حديده و قلاويز هاي ميليمتري از نظر ساختمان كاملا شبيه حديده و قلاويز هاي اينچي هستند با اين تفاوت كه اندازه ها بر حسب ميليمتر خواهد بود. در حديده و قلاويز هاي ميليمتري نيز دنده درشت و دنده ريز وجود داشته و علاوه بر آن داراي پيچ چپ و راست خواهند بود كه علامت هر يك روي حديده و قلاويز نوشته شده از طرفي ديگر روش عمل نيز يكسان مي باشد.

در ضمن همان مشخصات كه روي حديده و قلاويز هاي اينچي نوشته شده روي حديده و قلاويز هاي ميليمتري نيز نوشته شده است. مثل پيچ و مهره بيست در دو M كه M علامت ميليمتر و 20 قطر خارجي پيچ و يا مهره و 2 گام دندانه ها مي باشد.

رزوه تراشي با حديده :

رزوه هاي مستقيم و مخروطي خارجي تا قطر حدود يك و يك، دوم اينچ37 سانتيمتر را ميتوان به وسيله حديده هايي از قبيل آنچه در شكل ذيل نمايش داده شده است، با سرعت تراشيد. اساساً اين حديده ها شبيه به مهره هاي سخت شده هستند كه چند شيار طولي در آنها ايجاد شده است.

در محل تقاطع هر شيار با رزوه يك لبه برنده تشكيل مي شود. لبه هاي برنده يك سر حديده قدري پخ شده اند تا به شروع درگيري حديده و قطعه كار كمك كند، در نتيجه چند رزوه ديگر به عمق كامل تراشيده نمي شوند.

اين نوع حديده هاي رزوه كاري از نوع فولاد ابزار تندبُر يا فولاد كربن دار ساخته مي شوند.

حديده هاي مختلف

1- حديده رزوه كاري يكپارچه

2- حديده رزوه كاري يكپارچه قابل تنظيم

3- دسته حديده رزوه كاري

حديده يكپارچه در صنعت كمتر مورد استفاده قرار ميگيرد، زيرا امكان جبران فرسايش آن در اثر كار وجود ندارد.

نوع يكپارچه بريده شده كه در شكل قبل ملاحظه مي شود، مي توان به وسيله پيچ در محدوده كوچكي تنظيم كرد. به اين ترتيب مي توان با ترتيب پيچ فرسايش حديده را جبران و با رزوه با نوع انطباق دلخواه درست كرد.

اين نوع حديده ها معمولا در يك دسته بسته مي شوند كه با دست گردانده مي شود. هنگام استفاده از آنها بهتر است از نوعي ماده روانساز استفاده شود تا رزوه هاي نرمتر ايجاد شوند و عمر حديده افزايش يابد، زيرا نيروي اصطكاك در فرايند بري دن رزوه بسيار زياد است.

سرحديده هاي بازشو :

عيب عمده حديده هاي يكپارچه در اين است كه فقط با پيچيدن از روي قطعه كار باز مي شوند؛ در نتيجه اين حديده ها براي استفاده در ماشين هاي توليدي سريع مناسب نيستند. لذا براي تراش رزوه هاي خارجي به وسيله ماشين گردتراش با ابزارگاه چرخان، ماشين پيچ تراشي و ماشين هاي رزوه كاري مخصوصي از سرحديده هاي باز شو استفاده مي شود.

سه نوع سرحديده باز شو وجود دارند كه هر كدام داراي چند دسته ابزار چند لبه هستند. اين لبه ها را مي توان براي تيز كردن يا تغيير اندازه رزوه از روي سر حديده باز كرد. به اين ترتيب مي توان از يك سرحديده براي چند اندازه رزوه استفاده كرد.

ابزار هاي تراش را مي توان در جهت شعاعي يا در جهت مماس بر قطعه نصب كرد تا سطح تماس لبه هاي برنده با قطعه كمتر شود و اصطكاك مالشي كاهش يابد.

در يك نوع سرحديده لبه هاي برنده دايره اي شكل هستند كه به منظور تسهيل در امر ايجاد لبه هاي نيز، قسمتي از دايره برداشته شده است. اين لبه هاي تراش را بايد تحت زاويه اي برابر با زاويه مارپيچ رزوه، بر روي سر حديده بست.

مكانيزم خارج شدن لبه هاي تراش از درگيري با قطعه كار در سر حديده هاي مختلف، متفاوت است. ولي در هر حال پس از ايجاد رزوه به طول مورد نظر، سرحديده باز مي شود. در سرحديده هايي كه بر روي ماشين گرد تراش با ابزار گاه چرخان بسته ميشوند، پيش از شروع رزوه كاري لبه هاي تراش را با يك اهرم دستي در وضعيت بسته تنظيم مي كنند.

سر حديده هاي بازشو مورد استفاده در ماشين هاي پيچ تراشي و ماشين هاي رزوه كاري خودكار به مكانيزم خلاص كننده اي مجهز هستند كه در شروع هر دوره كار لبه هاي تراش را به طور خودكار مي بندند.

غالبا رزوه كاري به وسيله سرحديده باز شو تعقيب رزوه خوانده مي شود. ليكن گاهي اوقات اين عبارت به روش هاي ديگر رزوه تراشي حتي رزوه تراشي به وسيله ماشين گرد تراش نيز گفته مي شود.