انواع ابزارآلات تراشکاری استاندارد و مخصوص برند هلیکس با متریال آلمان

فرز الماس 4 پر

فرز الماس 4 پر فرز الماس مخصوص آلومینیوم

فرز الماس مخصوص آلومینیوم فرز الماس بال نویز 2پر

فرز الماس بال نویز 2پر فرز الماس بال نویز 4پر

فرز الماس بال نویز 4پر فرز الماس خشن

فرز الماس خشن مته الماس

مته الماس مته مرغک

مته مرغک مته مرغک

مته مرغک فرز الماس دو پر

فرز الماس دو پر فرز الماس 3 پر

فرز الماس 3 پر فرز خزینه 60 درجه

فرز خزینه 60 درجه فرز خزینه 90 درجه

فرز خزینه 90 درجه مته راهنما

مته راهنما  برقو الماس

برقو الماس  فرز الماس بال نویز کونیک

فرز الماس بال نویز کونیکCNCمخفف computer numerical control مي باشد در ايران اين ماشين ها CNC خالي خوانده ميشوند ولي نام آنها به فارسي ماشين هاي دستگاه هاي كنترل عددي ترجمه مي شود .

ماشین ابزارهایی که به کمک کامپیوتر هدایت می شدند CNC نام گرفتند. به کمک CNC به تدریج دقت مورد نیاز برای تولید قطعات پیچیده در صنایع مختلف مانند هوافضا و قالب سازی حاصل شد. با دست یابی به تلرانسهای بسیار دقیق برای تولید یک قطعه تدریجا اندیشه بالاتر بردن سرعت تولید نیز قوت یافت. با ساخت ابزارهایی با سختی زیاد، شرایط برای بالا بردن نرخ تولید نیز بهبود یافت. تا اینکه امروزه با بکارگیری تکنیکهای ماشینکاری با سرعتهای بالا قطعاتی با تلرانسهای دقیق در زمان بسیار کوتاهی تولید می گردند . برای دست یابی به قابلیت ماشین کاری با سرعتهای بالا می باید در زمینه های مختلف مانند طراحی سازه ای، کنترل ارتعاشات خود برانگیخته، یافتن بهترین نرخ براده برداری و کنترل حرکت و سرعت در راستای مسیر مورد نظر به پیشرفتهایی دست یافت

کنترل حرکت در راستای یک مسیر در ماشینهای CNC در واحد درونیاب صورت می گیرد. اکثر درونیابهای CNC فقط قابلیت درونیابی در راستای خط و دایره را دارا می باشند . به دلیل اینکه برای ماشینکاری یک مسیر منحنی شکل در حالت عمومی با بکارگیری این نوع درونیابها نیاز به شکسته شدن منحنی به قطعاتی از خط و دایره می باشد، لذا این دو نوع درونیابی به تنهایی پاسخگوی همه کاربردها از جمله ماشینکاری در سرعتهای بالا، نیستند «۴». بنابراین بکارگیری نوع دیگری از درونیابها یعنی درونیابی در راستای یک منحنی ضروری به نظر می رسد. محققین مختلفی در این زمینه به تحقیق پرداخته اند و الگوریتمهای مختلفی را بر مبنای بکارگیری منحنی های پارامتری چند جمله ای در حالت عمومی ارائه داده اند.

قرارداد محورها در ماشینهای ابزار CNC

استاندارد RS-367A مربوط به EIA تا ۱۴ محور حرکت را در انواع ماشین های مختلف مشخص می کند. تعداد محورهای حرکت در ماشینهای ابزار معمولی عموماً تا پنج محور و در ماشینهای سنگ زنی تا چهارده محور نیز می رسد. ماشینهای ابزار در دستگاه مختصات کارتزین برنامه ریزی می شوند. سه محور اصلی حرکت با نامهای z,y,x شناخته می شوند که محور z عمود بر y,x بوده و سه محور یک سیستم مختصات دست راست را تشکیل می دهند حرکت مثبت محور z باعث دور شدن ابزار برش از قطعه کار می گردد. جهت های مشخص شده در هر شکل نمایانگر جهت مثبت محورها در هر یک از ماشینها می باشد. در فرزکاری و سوراخکاری دو محور x,y در صفحه افقی قرار دارند. در ماشین سوراخکاری حرکت مثبت محور z باعث بالا رفتن اسپیندل می شود در حالیکه در فرز این حرکت بر عکس است. در تراش فقط دو محور برای ایجاد حرکت و ماشینکاری کافی است و چون اسپیندل بصورت افقی قرار دارد محور z نیز افقی است. همچنین حروف C,B,A نیز برای حرکت زاویه ای به ترتیب حول محورهای X,Y,Z بکار می روند.

ساختمان یک برنامه NC:

یک برنامه NC مراحل ماشینکاری یک قطعه را نمایش می دهد. این برنامه از بلوکهایی حاوی اطلاعات تشکیل شده است که هر بلوک با حرف N شروع شده و با شماره خط مشخص می گردد. بعنوان مثال یک بلوک معمولی از یک برنامه NC می بتواند به شکل زیر باشد:

N0040 G91 X25 Y10 Z-12.55 F150 S1100 T06 M03 M07

هر بلوک از چندین کلمه تشکیل شده است و هر کلمه با یک حرف شروع می شود که عدد بعد از آن نمایانگر فرمان مشخصی برای ماشین می باشد. کلماتی که با حروف M,G شروع می شوند به ترتیب به عنوان مقدماتی و توابع متفرقه معرفی می گردند. انواع حروف مورد استفاده در ماشینهای کنترل عددی را می توان بصورت خلاصه به شکل زیر تشریح نمود:

N ………… شماره خط برنامه

G ………… توابع مقدماتی

X ………… حرکت در راستای محور x

Y ………… حرکت در راستای محور y

Z ………… حرکت در راستای محور z

A ………… حرکت زاویه ای حول محور x

B ………… حرکت زاویه ای حول محور y

C ………… حرکت زاویه ای حول محور z

F ………… نرخ پیشروی

M ………… توابع کمکی

S ………… سرعت اسپیندل

T ………… شماره ابزار

R ………… حرکت سریع محور z

انواع کلمات مجاز در NC و توابع مربوط به آنها را می توان در استاندارد بین المللی ISO1056 یافت

طبقه بندی سیستم های کنترل عددی

سیستم های کنترل عددی را می توان بر اساس چهار گروه زیر طبقه بندی کرد:

۱- با توجه به نوع ماشین: ماشینکاری نقطه به نقطه در مقابل ماشینکاری پیوسته.

۲- بر اساس ساختمان کنترلر: سخت افزار یا NC در مقابل CNC .

۳- بر اساس روش برنامه سازی: روش نموی در مقابل روش مطلق.

۴- بر اساس نوع حلقه های کنترل: حلقه باز در مقابل حلقه بسته.

ماشینکاری نقطه به نقطه در مقابل ماشینکاری پیوسته

ساده ترین مثال از ماشین ابزار NC نقطه به نقطه PTP ماشین سوراخکاری است در سوراخکاری، قطعه کار در راستای محورها به حرکت در می آید تا محلی که می خواهد مرکز سوراخ در آنجا واقع شود دقیقاً زیر ابزار قرار گیرد. سپس اسپیندل بصورت اتوماتیک به سمت قطعه کار حرکت کرده و عملیات سوراخکاری انجام می شود. پس از اتمام سوراخ مورد نظر ماشین بدون کنترل پیشروی و با حرکت سریع به سمت بالا حرکت می کند و قطعه کار به نقطه جدیدی که می باید سوراخ شود منقل شده عملیات تکرار می گردد.

در یک سیستم PTP مسیر ابزار برش و نرخ پیشروی آن هنگام عبور از یک نقطه به نقطه بعدی اهمیت چندانی ندارد و مسیر حرکت از نقطه ابتدا تا نقطه انتهایی احتیاج به کنترل ندارد شکل ۳-۲. بنابراین سیستم فقط احتیاج به کنترل موقعیت در نقطه نهایی دارد یعنی جایی که در قطعه باید سوراخ شود. این نوع عملیات PTP بوسیله تابع G00 صورت می گیرد [۱].

در سیستم ماشینکاری یک مسیر پیوسته مانند عملیات فرزکاری در حالیکه ابزار عملیات برش را انجام می دهد محورها نیز قطعه کار را در مسیر خاصی حرکت می دهند. همه محورها می باید قادر باشند که بطور همزمان و با سرعتهای متفاوت حرکت کنند تا پروفیل مسیر مورد نظر را ایجاد کنند. مخصوصا وقتی یک مسیر غیر خطی مورد نظر باشد تغییر سرعت هر یک از محورها بسیار مهم است.

در سیستم های پیوسته موقعیت ابزار برشی در انتهای هر قسمت به همراه نسبت بین سرعت های محوری، مسیر صحیح را در ماشینکاری قطعه مورد نظر معین می کنند. همچنین پیشروی منتجه بر کیفیت سطح نهایی تأثیر می گذارد. به دلیل اینکه در این سیستم ها خطا در سرعت یک محور باعث ایجاد خطا در مسیر ماشینکاری می گردد. سیستم می باید دارای حلقه های کنترل موقعیت پیوسته نیز باشد. در ماشینهای CNC هر محور مجهز به یک حلقه کنترل موقعیت جداگانه و یک شمارنده برای دریافت اطلاعات ابعادی قطعه می باشد که این اطلاعات به همراه نرخ پیشروی مورد نظر به واحد پردازش داده ها DPU برای درونیابی مناسب منتقل می گردند.

برای اینكه بتوان فلزات مختلف را به طور ساده تراشید، لازم است كه از ابزارهای برشی مناسبی استفاده كرد تا بتوانیم در عملیات ماشینكاری، درست عمل كنیم؛ یعنی با انتخاب درست جنس قطعة كار و جنس ابزارهای برادهبرداری، عمر ابزار خود را افزایش بدهیم و نیزكیفیت كار خود را بالا ببریم. در این مقاله سعی شده است در دیدی كلی، انواع ابزارهای برشی را معرفی كرده و معایب و محاسن آنها را در مقایسه با هم بیان كنیم.

انواع ابزارهای برشی:

عمر ابزارهای برشی به عوامل گوناگونی بستگی دارد. یكی از این عوامل، جنس خود ابزار است. انواع ابزارهای برشی عبارتند از:

1- فولادهای تندبْر HSS

2- آلیاژهای ریختنی كبالت؛

3- كاربایدها؛

4- سرامیكها وسرمتها؛

5- CBN

6- الماسها.

در هنگام انتخاب ابزار برش مناسب برای یك سری عملیات، میبایست به وسیلة مقایسه مشخصات فلز، آن ابزار برش را انتخاب كرد. این مشخصات شامل توجه به نكات زیر است:

• سختی

• مقاومت

• كارایی در درجه حررات بالا

• محكمی

• مقاومت در مقابل اثرات شیمیایی

• مقاومت در مقابل سائیدگی

• قابلیت انتقال حرارت

• ضریب اصطكاك

آخرین عامل،یعنی هزینة تولید باید طوری در نظر گرفته شود كه قطعه دارای خواص فیزیكی لازم باشدو كمترین هزینه تولید هر قطعه را شامل گردد.

1- فولادهای تندبُر

فولادهای تندبرHighSpeed Steel

اصولاً برای برش«رندههای تراش» به كار میروند و علاوه بر كربن، ممكن است شامل عناصر دیگری ازقبیل تنگستن، مولیبدن، كروم، وانادیوم و كبالت باشند.

كربن برای حفظسختی در درجه حرارت بالا، وانادیم موجب افزایش استحكام و مقاومت به سایش و كرومنیز به عنوان عامل بهبود چقرمگی Toughness و مقاومت در مقابل سایش عمل میكند.

این نوع فولادهابر اساس مواد آلیاژی اصلیشان به چهار گروه تقسیمبندی شدهاند:

1-مولیبدن 2- مولیبدن كبالت

3- تنگستن 4- تنگستن كبالت

اما چرا این نامرا بر این ابزار نهادهاند؟

High SpeedSteel ® HSS

برای پاسخ دادنبه این سؤال، بهتر است با یكی دیگر از ابزارهای برشی و برادهبرداری با نام«فولادهای كربنی و آلیاژی» آشنا شویم.

كاربرد این نوع فولادها، كه زمانی حدود یك قرن پیش عمدهترین جنس ابزارهای برادهبرداری بودند،به دلیل افت شدید سختی در درجه حرارتهای نسبتاً بالا تقریباً 260°C و سایش زیاد، فقط به ابزارهای دستی برای برادهبرداریهایبا سرعت پایین از قبیل قلاویز و حدیده و سوهان محدود شده است.

و اما فولادهای تندبْر، برتری این نوع فولادها تندبْر به فولادهای كربنی، در قابلیت حفظ سختی دردرجه حرارت بالاتر 538°C الی 590°C است. از این جهت، مقایسه با فولادهای كربنی بهازای طول عمر مساوی میتوان آن را با حدود 2 برابر سرعت برشی به كاربرد. به همین دلیل این فولادها به نام فولاد تندبر نامگذاری شدهاند.

ابزار از جنسفولادهای تندبر مزایای زیر را نسبت به نمونههای دیگر دارد:

الف ارزانتراست؛

ب شكنندگیكمتری دارد. به همین دلیل در قطع و وصل ابزار برش بر روی قطعة كار با روامتر؟؟؟است؛

ج فرمپذیر است و به راحتی شكل میگیرد.

در كنار محاسن نام برده، این فولادها دارای معایبی نیز هستند. از آن جمله:

الف نسبت بهانواع دیگر در دماهای بالاتر حین ماشینكاری دوام كمتری دارند؛

ب مواد سخت رابه راحتی برش نمیدهند.

2- آلیاژهایریختنی كبالت ابزارهای استلایتی

این آلیاژها كهمركب از 2 الی 4 درصد كربن، 14 تا 20 درصد تنگستن، 25 الی 34 درصد كروم و مابقی كبالت هستند. به دلیلبرخورداری از سختی زیاد و حفظ آن در درجه حرارتهای بالا و مقاومت بالا نسبت بهسایش و خوردگی، ضریب اصطكاك پایین در تماس با فولاد، به عنوان یكی از مواد مناسببرای ساخت ابزارهای برادهبرداری مطرح بودهاند.

اگر چه سختی اینآلیاژها در دمای اتاق مشابه فولادهای تندبر است؛ ولی به دلیل حفظ بهتر سختی دردماهای بالاتر، قابل استفاده در سرعتهای برشی بالاتری تقریباً 25 سرعتبیشتر نسبت به فولادهای تندبر هستند. خواص مكانیكی و سختی این آلیاژها با عملیاتحرارتی قابل تغییر نیست.

3- كاربایدها

اصولاً«كارباید» اصطلاحی است كه به تركیب شیمیایی فلز و كربن اطلاق میشود. كاربایدهاخود به سه گروه تقسیم میشوند:

1- سمانته 2- ریزدانه 3- پوششی

كاربایدهایسمانته نیز خود به دو گروه عمده تقسیم میشوند:

1- گروه تنگستنكارباید خالص

1- گروه تنگستن كارباید آلیاژی كه حاوی كارباید تیتانیم یا كارباید تنتالیم میباشد

همچنین ابزارهایكاربایدی را در دیدی دیگر میتوان به سه گروه دیگر تقسیم كرد:

1- الماسههاییكپارچه و سخت كه از قطعات كربنی ساخته میشود.

2- الماسههای لحیمی كه از اتصال الماسه به یك میلة فولادی به صورت لحیمی ساخته میشود.

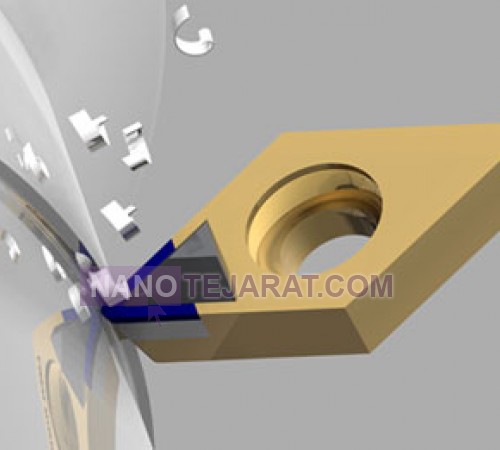

3- الماسه نصبیكه در بین صنعتگران به الماسه یا اینزرت مشهور است و متداولترین ابزار مورداستفاده در CNC هاست كه درنگهدارندههای فولادی نصب میشوند.

مزایایكاربایدها را میتوان در موارد زیر نام برد:

الف مقاومت بیشتر در برش مواد و آلیاژهای سخت؛

ب مقاومت دردماهای بالاتر؛

ج الماسههاییكپارچه قادر به جذب ارتعاشات كار هستند و صدای ایجاد شده از برخورد ابزار با قطعه كار بسیار كم است؛

د الماسههاینصبی به راحتی و بدون نیاز به نگهدارندههای فولادی جدید تعویض میشوند.

معایب كاربایدهارا نیز میتوان در موارد زیر نام برد:

الف قیمت بالانسبت به فولادهای تندبر؛

ب شكنندگی بیشتر نسبت به فولادهای تندبر؛

ج شكلگیریآنها با ابزارهای الماسهای مقدور میباشد.

در ضمن الماسههاینصبی كه كاربرد فراوانی در CNC ها دارند، با موادخاصی مانند نیترید تیتانیوم پوشش داده میشوند تا عمر مفید آنها افزایش یابد. اینپوشش، عمر ابزار را برای عملیات متعارف و معمول تراشكاری و فرزكاری تا 20 برابر افزایش میدهد.

4- سرامیكها وسرمتها

ابزارهایسرامیكی بیشترین تكامل را در چند سال اخیر داشتهاند و هر چند بسیار گران هستند؛اما از ابزارهای الماسهای ارزانترند. سرامیكها بسیار سبك و شكنندهاند.

سرامیكها درسرعتهای برش سه الی چهار برابر ابزارهای كاربایدی هستند. صافی سطح حاصل از ماشینكاریبا این ابزارها بسیار خوب است و استفاده از سیال خنككننده Coolant در براده برداری این ابزارها ضروری نیست.

مزایای سرامیكهاعبارتند از:

الف ارزانتر ازالماسههای كربنی هستند؛

ب مواد بسیارسخت را در زمان كوتاهی میبرند و مقاومت گرمایی بالایی دارند.

همچنین معایبسرامیكها عبارتند از:

الف بسیارشكننده تر از كاربایدها و فولادها هستند؛

ب فقط برای برشهای سرعت بالا مفید هستند و در صورتی كه در دورهای پایین كار كنند، میشكنند؛

ج بسیاری ازدستگاهها، سرعت چرخشی مناسبی برای استفاده از ابزارهای سرامیكی ندارند.

سرمتها كه تركیبخاصی از سرامیكها و فلزات هستند، برای كاهش تردی و شكنندگی سرامیكها و بهبود آنهاابداع شدهاند.

فلزاتی نظیرآهن، كروم، تیتانیوم و نیكل از ممزوج شدن با سرامیكها ابزارهای «سرامیك - فلز» یاهمان «سرمٍت» را به وجود میآورند.

از بارزترین خصوصیات سرمتها و سرامیكها حفظ سختی در درجه حرارتهای خیلی بالا و مقاومت بالا درمقابل سایش؛ ولی مقاومت كم در مقابل خمش و شوكهای مكانیكی و بارهای ضربهای وارتعاش است و لذا با وجود این محدودیتها باید از ماشینابزارهای صلب و كاملاًمستحكم كه بدون لرزش میباشند، استفاده كرد.

5- نیترید بورمكعبی CubicBorn Nitride

:CBN با نام تجاری بورازون سختترین مادةشناخته شده پس از الماس است. از مهمترین امتیازات آن، مقاومت حرارتی بیشتر ازالماس و خنثی بودن آن از نظر شیمیایی است.استفاده از CBN به عنوان ابزار براده برداری برای خشنكاریو پرداخت فولادهای كربنی و آلیاژی، ابزار سختكاریشده و چدنهای سخت و چائیده وبه ویژه سوپرآلیاژها با پایه نیكل و كبالت و قطعات ساخته شده به روش متالوژی پودر، پلاستیكها و گرافیت توصیه میشود.

اگر چه این نوع ابزارها را میتوان بدون استفاده از سیال خنككننده نیز به كار برد؛ ولی استفادهاز سیالهای خنككننده حلشونده در آب نتایج مثبت به همراه دارد.

6- الماس Diamond

الماس، سختترینماده شناخته شده در جهان و سختی متوسط آن 5 برابر كاربایدهای سمانتراست. سختی بسیار بالا، مقاومت به سایش عالی، قابلیت هدایت حرارتی خوب، استحكامفشاری بسیار بالا و انبساط حرارتی ناچیز، باعث شباهت ابعادی بینظیر آن در برادهبرداریو تضمینكنندة حصول اندازه های یكنواخت و دقیق در قطعه كار و صافی سطح بالا میباشد.

همچنین به دلیل خنثی بودن الماس از نظر شیمیایی و پایین بودن ضریب اصطكاك آن در تماس با اكثر مواددر هنگام برادهبرداری پدیدة جوشخوردن برادههای قطعه كار به لبة ابزار به وقوعنپیوسته و همین مسأله باعث حصول صافی سطح خوب در ماشینكاری فلزات غیر آهنی و حتیغیر فلزات میشود.

ابزارهای الماس،به هنگام برادهبرداری از فولادهای نرم و كمكربن، به سرعت سائیده میشوند؛ درصورتی كه سرعت سایش آنها در ماشینكاری فولادهای آلیاژی پركربن كمتر است و گاهیاوقات در ماشینكاری چدن با درصد كربن بالا طول عمر زیادی از خود نشان میدهند.ولی با این وجود به طور كلی ماشینكاری آلیاژهای آهنی و چدن توسط ابزارهای الماس توصیه نمیشوند

براي براده برداري از قطع كار در فرز كاري از تيغه چند لبه استفاده مي شود كه آن را تيغه فرز مي نامند. لبه هاي برنده تيغه فرز فرم گوه اي دارندمانند رنده تراشكاري كه در روي محيط دايره اي قرار گرفته اند.

در فرزكاري هر يك از لبه هاي تيغه فرز در حين گردش دوراني خود مدت كوتاهي براده گيري مي كنند و تا نوبت بعدي بدون براده برداري آزاد گردش كرده خنك مي شوند ؛از اين رو تيغه فرزها مانند رنده تراشكاري در اثر برش تحت فشار دائم قرار نمي گيرند ،و براده برداري با آنها سريعتر انجام مي شود.

جنس تیغه فرزها

تيغه فرزها از مواد مختلفي ساخته مي شوند كه چند نمونه از آنها را ذكر مي كنيم.

فولاد افزار سازي:

تيغه هايي كه از فولاد افزار سازي ساخته مي شوند داراي قدرت براده برداري كم هستند و بدين سبب در مصارف محدود از آنها استفاده مي شود. اين فولادها مقدار 1 تا 1.2 كربن دارند و با توجه به پيشرفت هاي فني كنوني استفاده از اين تيغه ها مفيدو مقرون به صرفه نيست و تا دماي 300 درجه سانتيگراد مي تواند مقاومت كند.

فولاد افزار آلياژي تند بر:

تيغه فرزهايي كه از فولاد تندبر ساخته مي شوند،متداولترين نوع تيغه ها هستند كه در صنعت به منظور صرفه جويي در هزينه از آن استفاده مي شود. در جنس اين فولادها علاوه بر آهن و كربن عناصري نظير: واناديم،موليبدون،ولفرام و كروم به ميزان زياد آلياژ شده ،ازاين رو قدرت تحمل و برش زياد را دارد و تا 600 درجه سانتيگراد قدرت خود را حفظ مي كند و آن را با علامت SS نشان مي دهند. نوع ديگر فولاد آلياژي كه آب آلياژ فولاد و كربن و ولفرام و كبالت به نام فولادHSS است و تا حدود 900 درجه سانتيگراد قدرت تحمل و برش دارد.

كاربيدهاي سمانته شده:

اين تيغه ها از موادي ساخته مي شوند كه فاقد آهن هستندو آن را به طريق مثال سراميك از كاربيدهاي پودر شده تنگستن و تيتانيوم مي سازند. كاربيدها مخلوطي هستند از كربن با فلزات دير گداز و بهترين شرايط برش را دارا مي باشند و قابليت برش خود را تا حدود 900 درجه اسنتيگراد حفظ مي كنند.

اين تيغه ها احتياجي به عمليات سخت كردن ندارند و از استحكام طبيعي برخوردار هستند.

چون كاربيدهاي سمانته گران هستند از اين رو فقط لبه هاي برنده تيغه ها از اين جنس انتخاب مي شود كه به وسيله لحيم كاري يا پيچ بر روي بدنه تيغه قرار مي دهند.

كاربيدها انواع و اقسام گوناگون دارند كه با حروف F1,G1,H1,S2, S1 , نشان مي دهند.

D,K,R

سراميكها:

سراميكها مواد جديدي هستند و محاسن زيادي دارند و از جمله مي توان از مواد ارزان قيمت استفاده كرد مانند اكسيد آلومينيوم Al2O3 كه در نظر است جايگزين كاربيدها شود.

زوایای تیغه فرزها

لبه برنده اين تيغه فرزها مانند رنده هاي تراشكاري داراي زوايا آزاد-براده و گوه است كه در شكل زير نشان داده شد كه به تعريف آنها مي پردازيم.

سطوح فرز كاري به دو دسته تقسيم مي شوند:

الف سطوح تيغه فرز ب سطوح قطعه كار

سطوح واقع بر تيغه فرز:

- سطح براده: سطح براده به سطحي از تيغه فرز گفته مي شود كه در هنگام فرزكاري براده هاي برداشته از روي قطعه كار بر روي آن قرار مي گيردشكل 2

- سطح آزاد: سطح آزاد به سطحي از تيغه فرز گفته مي شود كه مقابل سطح برش قرار مي گيرد و ممكن است به نام سطح فاز تيغه فرز نيز ناميده شودشكل 2 .

سطوح قطعه كار:

- سطح كار: سطح كار به سطحي گويند كه از روي آن براده برداري مي شود شكل 2 .

- سطح برش: سطح برش به سطحي از قطعه كار گفته مي شود كه مستقيما زير لبه برنده تيغه فرز قرار مي گيرد و براده برداشته مي شودشكل2.

سطح كار شده: سطح كاري كه پس از براده برداري در روي قطعه كار ظاهر مي شود"سطح كار شده" ناميده مي شود.

زاويه گوه β : زاويه بين سطح براده و سطح آزاد را "زاويه گوه تيغه فرز" مي نامند و با β نشان مي دهند و مقدار آن بسته به جنس قطعات فرق مي كند.شكل 2

در اجسام سخت مقدار آن بيشتر و در اجسام نرم مقدار آن كمتر است و مقدار تقريبي آن مانند زواياي رنده هاي تراشكاري است و در حدود 56 تا 81 درجه است.در جدول 1 زواياي تيغه فرزهاي از جنس فولاد تندبر نشان داده شده است.

زاويه آزاد α : زاويه بين سطح آزاد تيغه و صفحه مماس بر سطح برش را "زاويه آزاد تيغه" مي نامند و با علامت α نشان مي دهند .مقدار آن تقريبا بين 4 تا ˚14 است شكل2

زاويه براده γ : زاويه بين سطح براده و سطح قائم برسطح برش به نام" زاويه براده" مي نامند و با علامت γ نشان مي ددهند شكل2 و مقدار تقريبي آن بين 5 تا ˚30 است.

زاويه برش δ : مجموع زوايا ي آزاد α و گوه β را به نام "زاويه برش" مي نامند و با علامت δ نشان مي دهند.شكل 2.

زاويه مارپيچ تيغه فرز λ : تيغه فرز ممكن است دارا لبه هاي برنده مستقيم موازي محور فرز و يا لبه برنده مارپيچ باشند مقدار اين زاويه به گام مارپيچ لبه برنده تيغه بستگي دارد .براي براده برداري اجسام سخت مقدار اين زاويه كم و در حدود 10 تا ˚35 است و در اجسام نرم مقدار اين زاويه بيشتر و بين 25 تا ˚45 است

الف: لبه هاي برنده مستقيمموازي محور فلز با تمام طول لبه خود براده برمي دارند و به آن سبب كار فرز ضربه اي است و قدرت برش كم است.

ب: لبه هاي برنده مارپيچ كه آرامتر كار مي كنند و هنگامي كه يك دنده از كار خارج مي شود دنده ديگري مشغول براده گيري شده است براده ها هم به پهلو ريخته مي شوند.

انواع تیغه فرزها

تيغه فرزها داراي انواع و اندازه هاي مختلفي هستند كه از لحاظ شكل ،اندازه ،تعداد دندانه،نوع كار،نوع توليد،طرز بستن و غيره با يكديگر فرق دارند و تقسيم بندي مي شوند.

طبقه بندي بر حسب نوع توليد دندانه

از نظر نوع توليد تيغه فرزها به دو دسته تقسيم مي شوند :

الف تيغه فرزهاي با دندانه هاي فرز كاري شده:

لبه هاي برنده اين تيغه فرزها به وسيله فرز كاري انجام مي گيرد و شكل نهايي اين تيغه ها از طريق سنگ زني حاصل مي شود .تيز كردن اين تيغه ها خيلي آسان است و از سطح آزاد ،يعني محيط خارجي سنگ زني مي كنند،اما عيب آن در اين است كه اندازه اصلي قطر تيغه كم مي شود و پهناي فاز تيغه فرز C بيشتر مي شود و عمق شيارهاي تيغه فرزh كم مي شود و در اين صورت شيارها پس از مدتي بايد عميقتر گردد. در شكل زير مشخصات تيغه فرز نشان داده شده است.

ب تيغه فرزهاي پشت تراشي شده :

براي فرز كاري سطوح فرم دار از تيغه فرزهاي پشت تراشيده شده استفاده مي شود.

شكل خارجي اين تيغه ها قبلا تراشيده شده استفاده مي شود.

شكل خارجي اين تيغه ها قبلا تراشيده شده و شيارهاي مخصوص براي خروج براده در آنها ايجاد مي شود. اين رنده ها با تيغه فرزهاي زاويه دار مخصوص براده برداري مي شود.

اين تيغه ها در هنگام تيز كردن فقط از سطح براده تيز مي شود و در نتيجه،شكل لبه برنده اين تيغه ها با سنگ زدن و تيز كردن تغيير نمي كند در شكلهاي زير چند نوع از تيغه فرزهاي فرم و تيز كردن آنها را مي بينيد.

تقسيم بندي بر حسب شكل و سطح تيغه ها

از نظر شكل و سطح تيغه ها انواع مختلف دارند؛ از جمله تيغه فرزهاي غلتكي، تيغه فرزهاي غلتكي پيشاني تراش ، تيغه فرزهاي زاويه دار ،پولكي،فرمي،چرخ دنده تراش، اره اي و تيغچه دار را مي توان نام برد كه در اين مبحث فقط تيغه فرزهاي غلتكي ،غلتكي پيشاني تراش و تيغچه دار را شرح مي دهيم:

تيغه فرزهاي غلتكي: اين تيغه فرزها فقط لبه برنده محيطي دارند و آنها را براي روتراشي و پرداخت سطوح هموار در ماشينهاي فرز افقي به كار مي برندشكل زير .

اين تيغه ها به دو شكل دنباله دار و يا سوراخدار ساخته مي شوند و مشخصات آنها قطر،جنس،اندازه سوراخ در پيشلني اين تيغه ها ثبت شده است.

تيغه فرزهاي غلتكي پيشاني تراش : اين تيغه فرزها نه تنها در روي محيط خود لبه هاي برنده مانند تيغه فرزهاي غلتكي دارند بلكه در سطح پيشاني آنها نيز دنده هايي است كه براده برداري مي كنداز اين تيغه فرزها معمولا در ماشين فرزهاي عمودي استفاده كرد. در شكل زير مشخصات اين تيغه ها از نظر جنس و قطر و قطر سوراخ در پيشاني بدون دندانه آنها نمايان است.اين تيغه ها به صورت تيغه فرزهاي غلتكي پيشاني، دنباله دار، بدون دنباله و با دنباله مخروطي ساخته مي شوند.

اين تيغه فرزها داراي تيغچه هاي جداگانه است كه در بدنه تيغه فرز جا سازي شده و بسته مي شود.حسن اين تيغه فرزها در آن است كه اگر يكي از لبه هاي تيغه فرز صدمه ببيند به آساني مي توان آن را عوض كرد.

اين گونه تيغه فرزها را بيشتر براي پيشاني تراشي سطوح بزرگ به كار مي برند.

تاریخچه ماشین آلات cncفرز cnc – تراش cnc – فرز دروازه ای و…

ماشین های cnc دستگاه cnc:

امروزه قطعات دارای پیچیدگی های هندسی متفاوتی می باشند که فقط با استفاده از ماشین ابزارهایی با دقت بالا قابل تولید اند .با پیشرفت چشمگیری که در صنعت الکترونیک در دهه هفتاد میلادی به وجود آمد بکار گیری مینی کامپیوترها در صنعت ماشین کاری مرسوم گردید .

ماشین ابزارهای که به کمک کامپیوتر هدایت می شدند cnc نام گرفتند به کمک cnc به تدریج دقت دقت مورد نیاز برای تولید قطعات پیچیده در صنایع مختلف مانند هوا فضا و قالب سازی و…حاصل شد.

با دست یابی به تلرانس های بسیار دقیق برای تولید یک قطعه تدریجا اندیشه بالاتر بردن سرعت تولید نیز قوت یافت .با ساخت ابزارهایی با سختی زیاد شرایط برای بالا بردن نرخ تولید نیز بهبود یافت .تا اینکه امرزوه با بکارگیری تکنیک های ماشین کاری با سرعت های بالا قطعاتی با تلرانس های دقیق در زمان بسیار کوتاهی تولید می گردند..برای دست یابی با قابلیت ماشین کاری با سرعت های بالا می باید در زمینه های مختلط مانند طراحی سازه ای ،کنترل ارتعاشات خود برانگیخته،یافتن بهترین نرخ براده برداری و کنترل حرکت و سرعت در راستای مسیر مورد نظر به پیشرفت هایی دست یافت.

Cnc:

کنترل حرکت در راستای یک مسیر در ماشین های cnc در واحد درونیاب صورت میگیرد.اکثر درونیاب های cnc فقط قابلیت درونیابی در راستای خط و دایره را دارا می باشند.به دلیل اینکه برای ماشینکاری یه مسیر منحنی شکل در حالت عمومی با بکارگیری این نوع درونیاب ها نیاز به شکسته شدن منحنی به قطعاتی از خط و دایره می باشد.لذا این دونوع درونیابی به تنهایی پاسخگوی همه کاربردها از جمله ماشینکاری در سرعت بالا ،نیستند.بنابراین بکارگیری نوع دیگری از درونیاب ها یعنی درونیابی در راستای یه منحنی ضروری به نظر می رسد.محققین مختلفی در این زمینه به تحقیق پرداخته اند و الگوریتم های مختلفی را در مبنای بکارگیری منحنی های پارامتری چند جمله ای در حالت عمومی ارائه داده اند.

انواع ماشین آلات cncعبارتند از:

۱-فرز cnc

۲-تراش cnc

۳-فرز دروازه ای cnc

۴-سنگین تراش cnc

۵-کاروسل cnc

۶-بورینگ دروازه ای cnc

۷-سنتر افقی cnc

۸-سنگ قطعات کروی cnc

الماس در فشار اتمسفر، از لحاظ ترمودینامیکی پایدار نیست اما تبدیل این ماده به گرافیت در دمای زیر 800℃ بسیار آهسته انجام می شود. سنتز این ماده برای اولین بار در سال 1955 انجام شده است. این سنتز با استفاده از گرافیت در دمای 2700℃ و تحت فشار 12 Gpa انجام شده است. این فرایند در حضور یک کاتالیست 1 تا 2 B، Be، Si و ... انجام می شود. لازم به توضیح است که بگوییم این فرانید تنها می تواند در یک بخش انجام شود که از جنس فلزات سخت زینتر شده ی WC-Co می باشد. تولید سالانه ی جهانی این نوع الماس در حدود 400 میلیون قیراط می باشد. این تولید 3 برابر تولید الماس طبیعی است هر قیراط یک پنجم گرم است.

PCD الماس پلی کریستال با استفاده از زینترینگ پودر الماس در حضور بایندرهای فلزی Co، Ni یا Fe در دمای 1350-1500℃ و در فشار 5 Gpa تولید می شود. همچنین می توان یک لایه ی الماسی با ضخامت 0.5 میلی متر بر روی زیرلایه ای از جنس فلزات سخت زینترشده، تولید کرد. کبالت موجود در زیرلایه در زینترینگ الماس شرکت می کند و موجب می شود تا PCD بر روی زیرلایه بچسبد. با استفاده از این روش، امکان تولید سری های با قطر 75 میلی متر و سختی 5000 تا 8000 ویکرز وجود دارد.

حفاری های نفت یکی از زمینه های خاص برای استفاده از مواد الماسی و PCD است. یک چاه نفت با استفاده از سری های مته ای حفاری می شود که در انتهای لوله ی مته متصل شده اند. گاهی اوقات عمق این چاه ها تا بیش از 5000 متر نیز می رسد. با اتصال شفت به شفت، طول مته افزایش می یابد. سرمته ها که دارای قطری در گستره ی 2 تا 40 سانتیمتر هستند، بر روی بستر چاه قرار می گیرد و تحت اعمال نیروی حاصل از وزن شافت ها و مته، به چرخش در می آید. یک عامل خنک کننده اطراف مته را گرفته است و بدین صورت خنک سازی انجام می شود. علاوه بر خنک سازی، این مایع خنک کننده وظیفه ی انتقال براده های سنگ را بر عهده دارد. با انتقال مایع از بخش های پایین به سطح زمین، براده های حاصل از مته کاری، خارج می شود. مایع مورد استفاده در حفاری عمدتا از جنس آب یا سوسپانسیونی از رس بنتونیت می باشد.

سری های مته از جنس فولاد و فلزات سخت زینترشده مجبور هستند با مته های حفاری الماسه رقابت کنند. سرمته های الماسی دارای دو مزیت هستند: اول اینکه، به دلیل سختی بالای آنها، می توان از آنها در سوراخ کاری سنگ های بسیار سخت استفاده کرد. دوم اینکه، به دلیل مقاومت به سایش بالای این مواد، در سوراخ کاری سنگ های نرم، عمر مفید این سرمته ها بالاست و این مسئله موجب می شود تا هزینه ی تعویض سرمته کاهش یابد.

در هنگام سوراخ کاری، تمام سنگ هایی که باید تخریب شوند در جلوی مته قرار دارند و با زمینه ی سخت تولید شده از WC-Co مواجه می شود. سطوح جانبی مته که دارای درصد الماس کمتری است، تحت سایش کمتری هستند. مرکز سرمته توخالی است زیرا الماس ها که در نزدیکی محور چرخش قرار گرفته اند، دارای سرعت خطی کاهش یافته هستند و در صورتی که در تماس مستقیم با سنگ باشند، تخریب می شوند. کانال هایی درمیان باندهای الماسی تعبیه شده است تا بدین صورت اطمینان حاصل گردد، جریان مایع خنک کننده به طور مناسب حرکت می کند. الماس های قرار گرفته بر روی تاج مته ممکن است 4 تا 20 قیراط باشد. این میزان به نوع سنگ بستگی دارد.

تلاش ها برای جایگزینی الماس تک کریستالی با PCDs موفقیت آمیز نبوده است. به عبارت دیگر، مته های فولادی فیت شده با سری فلزی سخت زینترشده ی دارای پوشش PCD برای سوراخ کاری سنگ های نسبتا نرم، موفق بوده است. سرمته ها به طور نمونه وار مانند ابزارهای برشی با خاصیت تمیزکاری نامناسب عمل می کنند و در فشارهای معمولی تراشه زایی می کند. به دلیل اینکه کاربیدها سایش سریع تری نسبت به PCD دارند، بنابراین اثر خود تیز شوندگی بوجود می آید که این اثر منجر به جلوگیری از تیزشدگی لبه های برشی PCD می شود.

مواد مورد استفاده در تولید ابزارها و اجزای مقاوم در برابر سایش، خستگی و خوردگی سایش، خستگی و خوردگی سه موضوعی است که در هر سیستم مکانیکی وجود دارد. این مباحث هزینه های نگهداری و جابجایی را افزایش می دهد. به دلیل وجود خواص مکانیکی منحصربفرد فلزات سخت زینترشده، این مواد در این کاربردها جایگزین مواد دیگر شده اند. جدول 1 سهم بازار بخش های سایشی را بیان می کند.

گردبر MDF الماسه های MDF برای سوراخ کردن و درآوردن گرد دایره ای بر روی چوب و ام دی اف به کار می رود. در ضمن از این نوع گردبر ها می توان برای سوراخ کردن فولادهای آلیاژی هم استفاده کرد. گردبر چوب جهت استفاده بر روی چوب و MDF می باشد. به دلیل عمق بیشتر از کارآیی بهتری به انواع دیگر ارجحیت دارد. اره گرد بر مخصوص چوب گردبر سرامیک برای سوراخ کاری بر روی کاشی، سرامیک، گچ، سفال و موادی غیر از سنگ کاربرد دارد. مته مخصوص برش گرد سرامیک و کاشی گردبر استیل این نوع گردبرها مناسب برای کلیه فلزات آلیاژی، آهن و استیل را دارند. به این نکته توجه داشته باشید که در زمان استفاده از این محصول سه نظام دریل عدم وجود خلاصی و یا لنگی سالم باشد و جهت سوراخکاری فلزات نرم از دور بالای دریل و برای فلزات سخت از دور پائین استفاده کنید. مته گرانیت این نوع مته های بهترین کارایی برای سورخکاری سنگهای گرانیتی و دیگر انواع سنگها را دارند. لازم است در زمان سوراخکاری، دریل را به حالت چکشی قرار دهید. در ضمن یادتان باشد در هنگام کار استفاده از آب باعث افزایش طول عمر و کارکرد بهتر مته می شود. مته الماسه گرانیت بر مته چوب مته چوبهای نوک تیز فقط برای سوراخ کردن چوب و MDF استفاده می شوند و بهترین کارایی در این زمینه را به لحاظ شکل ظاهری دارا هستند. به دلیل قیمت پائین، این نوع مته ها بسیار مقرون به صرفه تر از مته های آهن هستند. مته برگی مته برگی جهت سوراخکاری در چوب مناسب است به این صورت که نیش وسط در مرکز قرار گرفته و لبه ها شروع به تراشیدن حول محور نیش می کنند. هنگام استفاده از این مته باید به دریل فشار وارد کرد که هنگام تراشیدن و سوراخکاری پوشال آن خارج شود. کاربرد آن از درآوردن جا شمعی و گلدان تا صنایع مبلمان متنوع است.

مته برگی-ادوکس

مته گازور این محصول جهت در آوردن جای لولای گازور در صنعت کابینت سازی و ام دی اف می باشد. مته مخصوص لولا گازور مته الماسه جهت سوراخ کاری سنگ، بتن، کاشی و سرامیک کاربرد فراوانی دارد. حتما باید در هنگام استفاده از دریل های چکشی استفاده شود. مته سر الماسه مته 4 شیار برای سوراخ کردن انواع سنگ و بتن مورد استفاده قرار می گیرد. مته هایی که در بازار به 4 الماس مشهورند از کارایی به مرابت بهتری نسبت به انواع معمولی خود برخوردارند. مته 5 شیار این نوع نیز برای سوراخ کردن انواع سنگ و بتن مورد استفاده قرار می گیرد. مته 5 شیار تخریب هیلتی مته آهن فقط جهت سوراخکاری در فلزاتی مانند چدن، آهن و استیل نگیر کاربرد دارد. مته خشکه آهن مته کونیک به دلیل درگیر بودن سطح بیشتری از نوک مته با سطح کار، از مته های معمولی گرمای بیشتری تولید می کند و در ضمن صرفا جهت سوراخ کردن در سایزهای بالا مورد استفاده قرار می گیرد. برای داشتن طول عمر بیشتر محصول، از دور پائین دستگاه دریل به هنگام استفاده، بهره ببرید. مته خشکه آهن کونیک مته کبالت مته کبالت ساخته شده از جنس HSS CO جهت سوراخکاری آهن، استیل و فولادهای آلیاژی کاربرد دارد. مته کبالت دار مته آهن کوتاه کاربرد اصلی این نوع مته در سوراخ کردن ورق های نازک می باشد که احتمال شکستن مته با دریل دستی وجود دارد. آلیاژ این نوع مته مانند مته های معمولی است. مته آهن خشکه کوتاه مته آهن بلند آلیاژ به کار رفته مانند مته های معمولی است. موارد استفاده از آن برای سوراخ کردن فلزات با عمق زیاد و یا قوطی می باشد. به علت بلند بودن و احتمال شکستن در حین کار، پیشنهاد می شود از دور پائین دریل موقع کار استفاده شود. مته خشکه بلند آهن مته آلومینیوم فقط جهت سوراخکاری فلزات نرم از جمله برنج، آلومینیوم و مس به کار می رود. بهترست در صورت امکان از دور بالای دریل موقع کار استفاده شود. مته مخصوص آلومینیوم و برنج و چدن مته مرغک فرم خاص این مته به جهت سوراخکاری در پیشانی قطعه کار و یا پیش مته می باشد. مته مرغک به شکل استوانه بوده که دو سر آن برای سوراخکاری و براده برداری در زاویه 60 درجه استفاده می گردد. کاربرد مته مرغک-ادوکس

چگونه بدون اینکه سرامیک را بشکنیم روی آن سوراخکاری کنیم؟ سوراخکاری در سرامیک نیازمند دقتی ویژه است تا از هر گونه آسیب به خودتان و سرامیک جلوگیری نمائید.

مرحله اول: انتخاب مته مناسب: مته های معمولی به اندازه کافی محکم نیستند تا بتوانند سرامیک را سوراخ نمایند. بهترین نوع مته برای سوراخکاری سرامیک و دیوار مته الماسه است. این مته به کمک قطعه الماس گونی که در سر خود دارد به راحتی می تواند وارد سطوح سختی همچون کاشی گردد. البته توجه داشته باشید که سوراخکاری در سطوح سختی چون سرامیک نیاز به کمی صبر و تحمل نیز دارد. نکته ی دیگری که قابل توجه است این می باشد که در اثر اصطکاکی که حین سوراخکاری پدید می آید این مته ها به راحتی داغ می شوند و این گرمای زیاد می تواند کارایی این مته ها را کاهش دهد. بنابراین توصیه می شود به وسیله ی لیوانی پر از آب و از طریق فرو کردن آنها در آب هر چند دقیقه یک بار آنها را خنک نمائید.

مرحله دوم – ثابت نگهداشتن مته بر روی سرامیک: به دلیل صیقلی بودن سطح سرامیک احتمال لیز خوردن نوک مته بر روی آن زیاد است. اما نگران نباشید ترفندهای بسیاری وجود دارد که می توانیم بوسیله ی آن بر این مشکل غلبه کنیم:

۱- ساده ترین راه این است که شما از محل های اتصال سرامیک ها برای سوراخکاری استفاده کنید. این روش در صورتی است که دست شما برای انتخاب مکان سوراخ بر روی دیوار قدری باز باشد. خطی که بین ۲ سرامیک ایجاد می شود یا نقطه ی مرزی بین ۴ سرامیک بهترین نقاط برای سوراخکاری بر روی سرامیک هاست.

۲- استفاده از ابزار کمکی نیز روش دوم است. این ابزار کمکی می تواند درب یک پلاستیکی بطری نوشابه، یک قطعه چوب با ضخامت مناسب و یا هر شیئ دیگری که بتوان بر روی آن سوراخ ایجاد کرد و مته را از آن عبور داد و بر روی نقطه مورد نظر روی سرامیک قرار داد و با کمک گرفتن از دست آزاد خود به هنگام سوراخکاری مانع از لغزیدن مته بر روی دیوار گردید.

۳- اگر هیچکدام از این موارد موجود نبود می توانید با چسباندن قطعه ای چسب کاغذی بر روی نقطه مورد نظر مانع از لغزیدن اولیه ی سر مته روی سرامیک شوید.

مرحله سوم – آغاز سوراخکاری : یکی از خواص مهم سرامیک ها سختی لایه ی بیرونی آنهاست که همین خاصیت آنها را تبدیل به مصالح ماندگار و جان سختی کرده است. ولی در هنگام سوراخکاری دقیقا این خاصیت است که مرحله ی اولیه کار یعنی ورود را سخت می نماید. بدین منظور استفاده از خاصیت کنترل سرعت که در برخی از دریل ها وجود دارد بسیار کمک کننده خواهد بود. برای این کار ابتدا با سرعت کم شروع کنید تا کمی از لایه ی سطحی سرامیک سوراخ شده و نوک مته در آن جای بگیرد، سپس بر سرعت مته بیفزایید. توجه داشته باشید در سوراخکاری سرامیک سرعت چرخش مته اهمیت زیادی ندارد و پارامتر مهم صبری است که شما به خرج می دهید. به علاوه فشاری که به دریل وارد میکنیم نیز تاثیر زیادی در سرعت بخشیدن به این فرایند دارد ولی فشار نباید به آن اندازه باشد که سرامیک را بشکند. نکته ای در اینجا نیاز به تکرار دارد استفاده از آب برای خنک کردن نوک مته به منظور جلوگیری از کند شدن آن یا اصطلاحا سوختن مته است. برای این امر هم می توانید نوک مته درون لیوان آب ببرید و هم اگر دستیاری دارید می توانید از او بخواهید که به طور مرتب بر روی محل سورخکاری آب اسپری کند و راه حل سوم استفاده از اسفنجی خیس است باید مطابق شکل زیر مته قرار دهید. البته حواستان باشد که نباید به هیچ وجه آب به بدنه دریل بپاشد که سبب برق گرفتگی و سوختن دریل خواهد شد.

مرحله چهارم – سوراخکاری لایه های زیرین سرامیک: اگر مراحل بالا را به خوبی پشت سر گذاشته باشید در حال حاضر باید سطح سخت سرامیک را سوراخ کرده باشید و به سوراخکاری ملات و آجر پشت سرامیک بپردازید. در این مرحله می توانید سرعت مته را قدری بیشتر کنید و به اندازه ی مورد نظر خود سوراخکاری کنید.

مرحله پنجم – اضافه کردن رولپلاک در سوراخ: پس از سوراخکاری پیچ ها را کمی در رولپلاک ها بپیچانید و به کمک یک چکش آن ها را درون سوراخ ها بکوبید. در صورتیکه رولپلاک ها کاملا درون سوراخ ها نرفت به این معناست که سوراخی که ایجاد کرده اید قدری کوچک و یا تنگ است. بنابراین باید مجددا دریل را برداشته و سوراخ را اصلاح کنید. اگر تنها ۲ تا ۳ میل از رولپلاک بیرون مانده نیازی به سوراخکاری مجدد نیست و به سادگی با یک کاتر یا چاقوی تیز می توانید میزان بیرون مانده ی رولپلاک را ببرید.

در کارگاه اغلب الزم است که ابزارهایی مانند وسایل

خطکشی، سنبهنشان، متهها و... را تیز کرد. زیرا استفاده از

ُند شده باعث کاهش دقت و

ابزارهایی که لبه برنده و یا نوک آنها ک

افزایش زمان انجام کار میشود و در ابزارهایی مثل متهها عالوه

بر اشکاالت باال حرارت ابزار نیز باال رفته و باعث میشود که

سختی خود را از دست بدهند. عدم توجه به تیزکردن به موقع

ابزارها، باعث میشود تغییر فرم لبهها زیادتر شده و تیزکردن مجدد

آنها به زمان و دورریز بیشتر نیاز داشته باشد که این عمل از نظر

اقتصادی نیز مقرون بهصرفه نیست. لذا باید به محض کند شدن

ابزارها آنها را تیز کرد. نکاتی که در تیزکردن ابزار باید رعایت

شوند عبارتند از:

ٔ مایع

1ــ از گرم شدن ابزار با خنک کردن به موقع، بهوسیله

خنککننده مناسب جلوگیری کرده تا هم سختی خود را از دست

نداده و هم از سوختن دست و رها شدن ناگهانی آنها جلوگیری

شود.

2ــ برای تیزکردن ابزارها، باید حتما ً آنها را روی تکیه گاه

دستگاه قرارداده و با دست آنها را تحت زاویه مورد نظر بر روی محیط سنگ هدایت کرد.

3ــ مته ها را بهتر است به وسیله راهنمای مخصوصی که میتوان آنرا روی دستگاه چرخ سنباده سوار کرد، تیز کرده،تا زوایا و لبه های برنده،کاملا صحیح و به یک اندازه تیز شوند.در صورت عدم دسترسی به وسیله ی فوق میتوان آنها را به صورت دستی تیز کرد.

4ــ برای تیز کردن ابزارهایی که دارای لبه های برنده

متعددی بوده و تیز کردن آنها با دست امکانپذیر نیست مانند:

برقو، مته خزینه، و... از ماشین ابزارتیزکن انیورسال استفاده

شود.

5 ــ برای جلوگیری از گرم شدن زیاد و حفظ تعادل

ً کمی بر روی سنگ هدایت کرد.

کاری، باید ابزار را با فشار نسبتا

6 ــ برای افزایش بازده کار و جلوگیری از گرم شدن

و سوختن کار باید چرخ سنباده ها را به موقع توسط قرقرههای

صافکن یا الماس تمیز و تیز کرد.

ٔ محافظ را پس از هر بار صاف

7ــ فاصله تکیهگاه و زبانه

ً کردن تیزکردن سنگ، مجددا تنظیم کرد.

8- برای جلوگیری از ایجاد شیار و فرورفتگی در سطح

سنگ سنباده، قطعهکار را به چپ و راست حرکت داده و از تمام

سطح محیط سنگ استفاده کنید تا خوردگی سنگ یکنواخت

باشد.

9ــ قبل از کنترل اندازه و زوایای قطعهکار آنها را خنک

و تمیز کنید.

10ــ دستگاه سنگسنباده رومیزی برای تیزکردن ابزارها

پیشبینی شده از گرفتن چوب، الستیک، سرب، آلومینیم، آهن

و... به سنگ خودداری کنید.

قبل از انجام کار با هر ماشینی آموزشهای لازم در زمینه کار با ماشین و اصول ایمنی مورد نیاز را فرا بگیرید.

قبل از به کار انداختن ماشین، اهرم های تنظیم حرکات مختلف را به دقت کنترل نمایید.

قاب های محافظ را از روی دستگاه جدا نکنید و چنانچه جهت تعمیرات، آنها باز شده اند باید بلافاصله پس از تعمیر در محل خود نصب شوند.

از روشنایی موضعی نصب شده بر روی دستگاه جهت دید بهتر استفاده نمائید.

در صورت وجود هر گونه مشکل در عملکرد دستگاه و تجهیزات ایمنی آن نبود حفاظ در محل خود، نقص در روشنایی موضعی دستگاه، نقص در سیستم راه انداز، نقص در سیستم الکتریکی و .... از شروع و یا ادامه کار خودداری نموده و موضوع را به سرپرست خود اطلاع دهید.

قبل از شروع کار از سالم بودن ارتینگ سیستم ارت دستگاه مطمئن شوید.

از ریخت و پاش مواد، ابزار آلات و ضایعات و .... در محیط کار و مجاورت دستگاهها و تجهیزات خودداری نموده و نظم و نظافت را رعایت نمائید.

جهت جلوگیری از لغزنده بودن سطح زمین کنار دستگاه از تخته های زیر پایی استفاده نمایید.

از عینک ایمنی بغل حفاظ دار و یا شیلد محافظ، سربند مناسب و لباس یک تکه در هنگام کار با دستگاه فرز، تراش و مته استفاده نمایید، از پوشیدن لباسهای گشاد، پیش بند و دستکش در مجاورت دستگا ههای دوار خودداری نمایید.

هنگام کار از بهمراه داشتن حلقه، انگشتری و گردن بند آزاد جدا" خودداری نمایید و موهای خود را کوتاه نگهدارید یا از سربند محافظ برای بستن موهای خود استفاده نمائید.

قبل از شروع کار قطعه را با گیره در سطح کار محکم نمایید.

قبل از شروع به کار از سالم بودن سنگ فرز عدم وجود ترک و شکاف در آن مطمئن شوید.

آچار سه نظام یا چهار نظام را بلافاصله پس از بستن یا باز کردن کار و قبل از روشن کردن دستگاه تراش از روی آنها دور نمائید.

از اندازه گیری قطعات در هنگام کار ماشین جدا" خودداری نمائید.

در صورت داشتن عینک طبی از عینک طبی زیر شیلد صورت استفاده نمائید.

بعد از اتمام کار برای تمیز کردن برادههای دستگاهها از دستگاه مکنده یا چنگگ مخصوص و یا آهنربا برای بردادههای آهنی استفاده نمایید هرگز از هوای فشرده جهت پاکسازی برادهها استفاده نکنید - به دلیل کاهش سرو صدا و کاهش حوادث چشمی ناشی از پرتاب پلیسه

هرگز در هنگام روشن بودن دستگاه اقدام به تمیز کردن آن نفرمایید .

در صورت داشتن مشکلات بینایی با تایئد پزشک طب کار مجاز به کار با دستگاه های نیازمند دید مناسب هستید.

معاینات سالیانه اپتومتری را جهت تایید سلامت بینایی برای کار با دستگاههای نیازمند دید مناسب انجام دهید.

دستورالعمل ايمنی کار با دستگاه فرز ایزو :

1- قبل از شروع به کار مطمئن شوید که تیغه فرز، تیز و سالم است.

2- بستن تیغه فرز روی ماشین بایستی توسط پرسنل با تجربه و با رعایت اصول ایمنی صورت پذیرد.

3- هنگام تنظیم کار، برای جلوگیری از بروز حوادث ناشی از برخورد دست با تیغه، کار را باید به اندازه کافی از تیغه فرز

دور نمود.

4- هنگام کار با فرز از بار دادن بیش از حد خودداری کنید. در غیر این صورت تیغه فرز شکسته و

باعث ایجاد جراحت می شود.

5- چنانچه مهره میله محور فرز محکم شده باشد، برای باز کردن آن نباید از نیروی گردنده خود ماشین استفاده نمود بلکه بایستی پس از توقف کامل ماشین با وسایل مخصوص آن را باز کرد.

6- سرعت و بار را محاسبه و تنظیم نموده و بار را در جهت عکس گردش تیغه فرز قرار دهید.

7- در هنگام کار، از نزدیک کردن دست به تیغه فرز خودداری نمایید.

8- جهت جمع آوری پلیسه، پس از خاموش کردن دستگاه از برس مخصوص استفاده کنید.

9- از پوشیدن لباس گشاد ، شال گردن و انگشتر در هنگام کار خود داری نمایید.

10- جهت جلوگیری از صدمه به چشم از عینک حفاظتی استفاده نمایید.

11- نصب حفاظ مناسب بر روی تیغه دستگاه الزامی است.

12- جهت خنک کاری تیغه و قطعه کار از روغن مناسب استفاده نمایید.

به کار بردن ابزار مناسب ايمنی را به ارمغان می آورد .

ابزار مناسب از بروز حادثه جلوگيری می نمايد و انجام کار را آسان می کند.

برقوی دستی تنظیمپذیر از ۱۳٬۵ تا ۱۵٬۵ میلیمتر.

یک برقوی مخروطی مورس شماره ۳. برقوی ماشینی با ساق مخروطی، برای پرداخت ظریف سوراخ متهکاریشده.

بُرقو ابزاری است برای بزرگتر کردن یا گرد کردن سوراخهای ایجادشده با مته.

برقوها میتوانند توپر باشند و در ابزارگیر نصب شوند یا توخالی باشند و روی دُرن سوار شوند. برقوها ممکن است از نوع پهلوتراش یا نوک تراش باشند.

برقوها خیارهها شیارهای طولی مستقیم یا مارپیچی و دندانههای مجزا روی ساقه ی مخروطی یا استوانهای دارند.

به گشاد کردن یا بزرگ کردن سوراخ قطعات فلزی با برقو، برقوکاری گفته میشود.

یک برقوی دستی تنظیمپذیر در محدودهای کوچک برای نمونه از ۱۳٬۵ تا ۱۵٬۵ میلیمتر قابل تنظیم است.

برقو از سه قسمت تشکیل شدهاست: بدنه، دم، لبههای برنده برقو را میتوان با دست یا با دریل چرخانید. در صورتیکه با دریل بهکار گرفته شود سرعت آن نباید بیشتر از RPM ۵۰ باشد. برقوها از فولاد سخت ساخته میشوند و لازم است در جعبههای چوبی دیوارهدار نگهداری شوند تا به یکدیگر اصابت نکنند.

قلاویز چیست

برای دنده کردن مهره به کمک دست معمولا از قلاویز استفاده می کنند.

قلاویز را می توان به پیچی تشبیه کرد که در روی بدنه آن به منظور تامین زاویه براده و هم چنین زاویه گوه سه یا چهر شیارایجاد شده است.از این شیارها برای براده و روغن کاری استفاده می شود.انتهای دنباله قلاویز دستی را معمولا چهار گوش می سازند تا بتوان به وسیله قلاویز گردن حرکت دورانی آن را تامین نمود.

در بعضی از قلاویزها زاویه آزاد وجود ندارد وبرخی دیگر بوسیله پشت سایی دندانه ها زاویه آزاد ایجاد می گردد.

محاسبه قطر سوراخ جهت قلاویز

زاویه براده برای فلزات سخت و نرم متفاوت می باشد از همین رو باید در نظر داشت که هر قلاویزی ،برای هر فلزی ،مناسب نیست مخصوصا آنهایی که دارای جنس نرم وبراده طولانی میباشند مثل آلومینیوم ومسزاویه براده برای فلزات مختلف روی قلاویزها درج شده اند .

به دلیل وجود شیارهای براده ،جان قلاویز ضعیف شده و معمولا قادر به تحمل نیروی برش ،در یک مرحله براده برداری نمی باشد.

برای کم کردن نیروی برش ، قلاویزه ها را در یک دست ،شامل سه قلاویز پیشرو ،میان رو و پس رو را می سازند.برای شناخت این قلاویزه ها ،روی دنباله پیشرویک خط، قلاویز میان رودو خط و برای قلاویز پس روبون خط ویا سه خط ،ایجاد می کنند.برای اینکه قلاویزها در شروع براده برداری باکار درگیر شوند ،قسمت ابتدایی آنها را به صورت مخروطی می سازند و آن را قسمت برس می نامند.

زاویه شیب برش در قلاویزهای پیش رو_میان رو وپس رو باهم مساوی نمی باشد.قسمت برش هر یک از قلاویزها وظیفه شروع براده برداری را به عهده داشته وبه تدریج که به انتها میرسند،دندانه ها کامل می شوند.

برای قلاویز کاری مهره های دنده ریز و مهره هایی که دندانه های آنها از نوع پیچ لوله می باشندبه دلیل کم بودن عمق دندانه ها ،معمولا از دو دست قلاویز پیشرو و پسرو استفاده می کنند .

جدول استاندارد قلاویز کاری

برای قلاویز کاری ورق ها و قطعات کم ضخامت تا ضخامت 1/5برابر قطر اسمی قلاویزکه سوراخ راه بدر داشته باشند ، از قلاویزهای دیگری استفاده می کنند که دارای قسمت برش طولانی در حدود نصف طول دندنه ها بوده و تمام قسمت های قلاویز معمولی در روی آن جمع شده است.از مشخصات ظاهری قلاویزها میتوان به طول بلند قسمت دندانه آن اشاره نمود،این قلاویزها بنام قلاویزه های مهره معروف می باشند.

در بعضی از آنها ابتدا شار براده را به صورت مورب سنگ می زنند تا براده ای که در قسمت جلو برداشته می شود بسمت سر قلاویز هدایت گردد.این قلاویزها دارای قسمت مخروطی کوتاه بوده و زمان انجام کار را کاهش می دهند.

قلاویزها را در دو نوع دستی و ماشینی می سازند .دنباله قلاویزهای ماشنی استوانه بوده و انتهی آن را بصورت چهار گوش یا به فرم زبانه دار می سازند.

قلاویز دستی

امتداد شیارهای براده در قلاویزهای معمولی به موازات محورمستقیممی باشد ولی قلاویزهایی نیز وجود دارند که شیار براده آنها به صورت مارپیچ ساخته می گردد. اگر انحراف شیارهای براده این قلاویزه به سمت راست باشد،براده به سمت بیرون سوراخ هدایت شده و از آنها برای قلاویز کاری سوراخ های ته بسته استفاده می شود .چنانچه جهت پیچش شیار قلاویز به سمت چپ باشد،براده ها را از انتهای سوراخ به خارج هدایت می کند.

قلاویزها را از جنس فولاد آلیاژی در دو سیستم متریک واینچی به صورت راست گرد و چپ گرد می سازند .

جدول استاندارد قطر مته جهت سوراخکاری

قطر سوراخ برای قلاویز کاری ،کمی بزرگتر از انرازه قطر داخلی مهره در نظر گرفته شود.زیرا در اثر فشار برش ،لبه دندانها باد کرده وبه سمت خارج هدایت می شوند.در غیر این صورت علاوه بر ناصافی دندانه ها ،قلاویز در کار گیر کرده و امکان شکستن آن نیز وجود دارد.

در قطعاتی که جنس آنها نرها نرم بوده وبراده طویلی دارند ،بایستی قطر سوراخ زیادتر ازقطعاتی در نظر گرفت که جنس آنها سخت و شکننده بوده و دارای براده های کوتاهی می باشند.

پس از مته کاری بایستی لبه سوراخ را با یک مته سوراخ مخروطی90 درجه ،به اندازه نیم میلیمتر ،بزرگتر از قطر خارجی مهره خزینه کاری کرد تا قلاویز به راحتی در سوراخ جاافتاده و از ایجاد پلیسه جلوگیری شود.پس از جاافتادن قلاویز ،دسته قلاویز را باز می کنیم و با استفاده از گونیای 90 درجه ،فائم بودن امتداد قلاویز با سطح کار را کنترل می کنیم.

قیمت قلاویز

برای جلوگیری از ازدیاد براده و افزایش نیروی مقاومت ،بهتر است قلاویز را هر چند بار یکبار درجهت عکس بگردانیم.

در سوراخهای ته بسته ،بایستی عمق سوراخ رابیشتر از عمق قلاویز کاری در نظر گرفت و حتی الامکان از قلاویزهای ،شیار مارپیچی استفاده کرد .برای جلوگیری از شکستن قلاویز بهتر است براده ها را به دفعات از داخل سوراخ خارج کرد.

برای خارج کردن قلاویز شکسته ،در صورت امکان از ابزار مخصوصی که به همین منظور ساخته شده است،استفاده می گردد.این ابزار داری شاخک های قابل تنظیم می باشد و در شیار قلاویز شکسته ،گیر می کند.

برای تسهیل در خارج کردن قلاویز شکسته معمولا از مایعی استفاده می شود که در اثر خورندگی باعث آزاد سدن قلاویز در داخل سوراخ می گردد.برای این منظور در قطعات آلومینیومی از الکل، در قطعات مسی و برنجی از جوهرنمک ور در قطعات فولادی یا چدنی از محلول اسید سولفوریک رقیق استفاده می شود و پس از خارج کردن قلاویز شکسته بایستی سوراخ را با آب شستشو داد.

در صورت عدم دسترسی به وسایل بالا ،می توان ابتدا به کمک مشعل جوشکاری آب قلاویز شکسته را پس گرفت و سپس با سوراخ کردن و با استفاده از قلاویز چپ گردآنرا خارج نمود.

ماشین تراشکاری ابزاری است که برای تراش دقیق قطعات سخت و نسبتاً سخت به کار می رود. اگرچه این دستگاه ابتدا برای تراش فلزات طراحی شد، اما برای برش پلاستیک و دیگر مواد نیز از آن استفاده می شود. اساس کار این دستگاه بدین گونه است که قطعه در گیره ای دوار قر ار گرفته و ابزا برش می تواند به صورت خطی حرکت کند. با تماس قطعه در حال چرخش با ابزار از قطعه بار برداشته می شود و با حرکت افقی و عمودی ابزار می توان عمق برش و محل بار برداری را تنظیم نمود تا به شکل دلخواه رسید.

ماشین تراشکاری

انواع ماشین تراش کاری

ماشین تراش کوچک مرغک دار

ماشین تراش ابزار سازی

ماشین های تراش با قطر کارگیر و طول زیاد

ماشینهای تراش مرغک دار ماشین تراش معمولی نرم شده

ماشینهای تراش پیشانی

ماشینهای تراش قائم با برجک گردان کاروسل

ماشینهای تراش رولور

ماشینهای تراش کپی

ماشینهای تراش اتوماتیک

موارد استفاده از تراش:

قطعات تراش کاری دارای مقاطع دایره ای شکل از قبیل میله های ساده و غیر ساده، میله های پیچ شده پولکها، بوشها و نظیر آنهاست. این قطعات جز قطعات اصلی ماشینها، دستگاه ها و تجهیزا فنی محسوب می شوند.

همچنین تعداد زیادی از ابزارها مانند تیغه فرز، مته ها، برقوها، و قلاویز ها هم دارای مقاطع گرد هستند. بنابر موارد استعمال خاصی که قطعات تراشکاری باید داشته باشند آنها را از مواد مختلف مثلا فولاد، چدن، برنز، برنج، مس، فلزات سبک، چوب و یا مواد مصنوعی و نظائر آنها می سازند. شرایط سطح خارجی قطعات تراشکاری نیز می تواند متفاوت باشد.

جهت بدست آوردن فرم استوانه ای، قطعه کار را توسط ماشین تراشکاری به دور محور خودش محور گردش حرکت می دهند. در موقع گردش قطعه کار، ابزار برنده مقابل آن بسته میشود. این طریقه عمل براده برداری را چرخ یا تراش کاری می گویند و انجام کار مستلزم چند حرکت متفاوت است.

فرمهای مختلف قطعات تراشکاری را از طریق انجام یک سری کارای متفاوت بدست می آورند و بنابرآن که قطعات از خارج یا داخل تراشیده شوند.

ترش خارج یا تراش داخل:

قطعات استوانه شکل از طریق طول تراشی سطوح صاف یا عرض تراشی تراشکاری می شوند. قطعات مخروطی از شکل از روش مخروط تراشی و قطعات فرم دار از طریق فرم تراشی تولید می شوند. پیچها نیز از طریق پیچ تراشی ساخته می شوند.

بنابراین برحسب شرایط تعریف شده در فرآیند تراشکاری ماشینهای متفاوتی طراحی و ساخته شده اند.

متداولترین ماشین تراشکاری همان تراش معمولی یا تراش مرغک دار است. انواع مهم دیگر آن، ماشین پشیانی تراش و ماشین تراش عمودی یا کاروسل است که کارهای سوراخکاری را هم انجام می دهد.

قسمتهای مختلف تراش

بسترماشین

سه نظام

محور اصلی

سینی دستگاه

سوپورت طولی

سوپورت عرضی

ابزار گیر

دستگاه مرغک

میله کار یا محور گلویی

میله هادی روتراشی

میله کشش

اهرمهای کنترل

جعبه چرخ دنده پیشروی

میله راه انداز